输送带掉矿原因分析及解决措施知识分享

输送带掉矿原因分析及解决措施知识分享

导读

输送带运输作为主要的运输方式,在矿山行业应用十分广泛。攀钢集团在铁矿矿石开采中使用的带式输送机,由于建成时间较早,输送带宽度较窄,加之颚式破碎机自身的工作特性决定了出料粒度较大,运输途中经常发生掉块,影响输送带安全稳定运行,给生产造成了较大影响。笔者结合生产实际,主要分析发生掉矿的各种原因,找出主要因素,通过为导料槽加装自制拢料槽的方式,解决了窄输送带运输大粒度矿石易掉块的问题。

某某集团矿业有限公司朱兰铁矿分公司 其生产流程为爆破—铲装—汽车运输—破碎—输送带运输—铁路运输,然后进入选矿单元。其中,输送带运输的主要产线为矿石破碎站带式运输 A 级产线,由 2 台山特维克 SV1862 棒条式给料机、2 台山特维克 CJ815 颚式破碎机和 6 条带式输送机构成。原料经 SV1862 给料机送入 CJ815 破碎机破碎后,经 5 号、6 号接料输送带汇总至 N01 带式输送机,然后经 N02、N03、N04 带式输送机运输进入铁路运输系统料仓。矿石破碎站带式输送产线原设计能力为年产 1 000 万 t,近年由于生产需要,公司要求充分挖掘设备的富余能力,但受制于输送带宽度较窄,产能得不到有效提高。2022 年计划产量 1 150 万 t,当年 1—5 月,已完成 569 万 t,由于产量的逐年升高,对产线的稳定运行提出了更高的要求。

1、带式运输产线运行现状

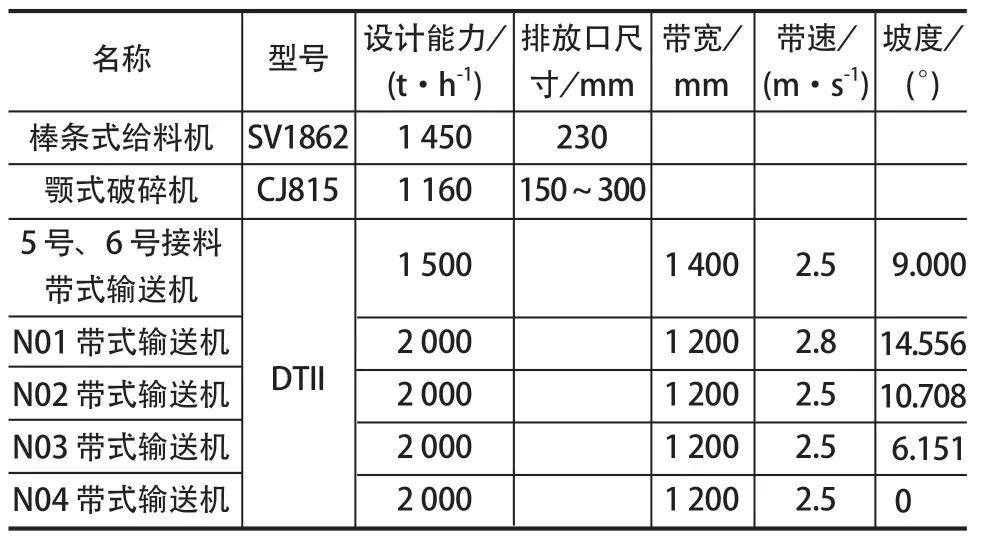

矿石破碎站带式运输产线设备主要性能参数如表 1 所列。该产线自设计建成以来,输送带宽度就存在差异,接料输送带宽度是 1 400 mm,而 N01 输送带宽度只有 1 200 mm。因此,矿石从接料输送带掉落到运输输送带上时较为散乱,在 N01 带式输送机尾部导料槽结束位置,经常发生以下几种情况:

表1 矿石破碎站带式运输产线设备主要性能参数

(1) 矿石从运输输送带上掉落撞击,导致托辊支架变形;

(2) 矿石从输送带两侧掉落,撞击拉绳开关拉线而造成拉绳开关动作,导致停机;

(3) 矿石掉落在回程输送带上,触发其防撕裂开关动作停机;

(4) 矿石进入尾轮滚筒,损伤输送带。

一旦掉落的矿石触发保护装置动作,将连锁上游设备同步停机。但由于各设备从接收停机信号至完全停车的时间不一致,会导致各漏斗出料口堆积矿石,对带式运输系统的平稳运行产生较大影响。

2、掉矿原因分析

经查看运行监控视频可知,发生掉块时,N01 输送带未发生跑偏。矿石从 5 号、6 号接料输送带汇总到 N01 输送带后,料堆在理想情况下应该呈中间高、两边低的锥形。但由于矿石的尺寸不一致,部分超过 350 mm 的大尺寸矿石靠在导料槽内侧,在离开导料槽时向两侧倾斜,伸出输送带外,撞击沿途托辊后掉落,部分甚至直接掉出输送带,触碰保护装置导致停机。根据现场生产经验分析可知,出现此现象的原因主要有以下几点。

2.1 操作原因

2 台给料机的处理能力都是 1 450 t/h,2 条接料输送带宽度均为 1 400 mm,带速均为 2.5 m/s,设计能力均为 1 500 t/h;而 N01 带式输送机带宽为 1 200 mm,带速为 2.8 m/s,设计能力为 2 000 t/h。N01 带式输送机运输能力小于上游输送带,生产时需随时通过远程控制给料机的启停对给料速度和频率进行调整。远程操作人员如果未及时调整给料频率,便会导致 N01 带式输送机料流堆积过多,发生掉块。

2.2 设备原因

山特维克 CJ815 破碎机排放口尺寸为 150~300 mm 可调,但由于颚式破碎机工作方式的原因,在破碎时,厚度超过 300 mm 的矿石也有一定概率通过。且由于排放口长度达 1 500 mm,部分长度超过 300 mm 的片状矿石也会未经破碎直接通过破碎机,造成落在输送带上的部分矿石尺寸超标。

2.3 工艺原因

矿石在经过 2 台破碎机后,经平行布置的 5 号、6 号接料输送带汇总在 N01 输送带上。靠近 N01 输送带尾部的 5 号接料输送带上的矿石掉落在 N01 输送带的底部,分布形状为中间高、两侧低。而经 6 号接料输送带汇总时,N01 输送带上已载有部分矿石,6 号输送带落下的矿石撞击在 N01 已有的料流上,较大尺寸的矿石会被冲击到输送带的两侧。

2.4 导料槽原因

N01 尾轮导料槽是上口比下口稍大的喇叭状,矿石经破碎机后,由料仓滑落至输送带上,由于矿石尺寸不一,尺寸较大的矿石易靠在导料槽两侧随输送带向前运行,一旦脱离导料槽的约束,料堆便会向两侧滑落,部分尺寸较大的矿石则会超出输送带或直接掉落,撞击托辊及托辊架。靠边的小尺寸矿石离开导料槽后被大块挤压,则会直接掉出输送带,撞击支架后掉落在回程输送带上。

3、解决措施

设备原因及工艺原因解决难度较大,需要新工艺、新设备,成本投入高,暂不考虑,笔者主要对操作原因及导料槽原因进行讨论,提出解决方案。

3.1 量化操作

根据 N01 带式输送机运行规程,点检人员专门为此制定了量化操作指南。指南规定,当 N01 带式输送机正常生产运行时,当远程操控显示面板上的工作电流达到 52 A,操控室内便发出报警声,提醒操作人员及时降低给料机频率,保证给料机进入破碎机的料流缓慢降低,以此减少到 N01 带式输送机上的矿石。但由于料流从给料机到 N01 带式输送机有一段距离,夜班生产操作人员很难及时操作控制系统。而且,给料机长时间低频率生产,也与该矿生产要求有悖。所以此办法有一定的局限性,不能从根本上解决问题。因此,亟需一种有效的输送办法,减少上述情况的发生,保障生产的安全与高效。

3.2 拢料槽的制作与安装

经过技术人员对生产现场的观察分析,发现只需保证输送带上的矿石保持中间高、两侧低的稳定锥型结构,便能避免运输过程中发生掉块。

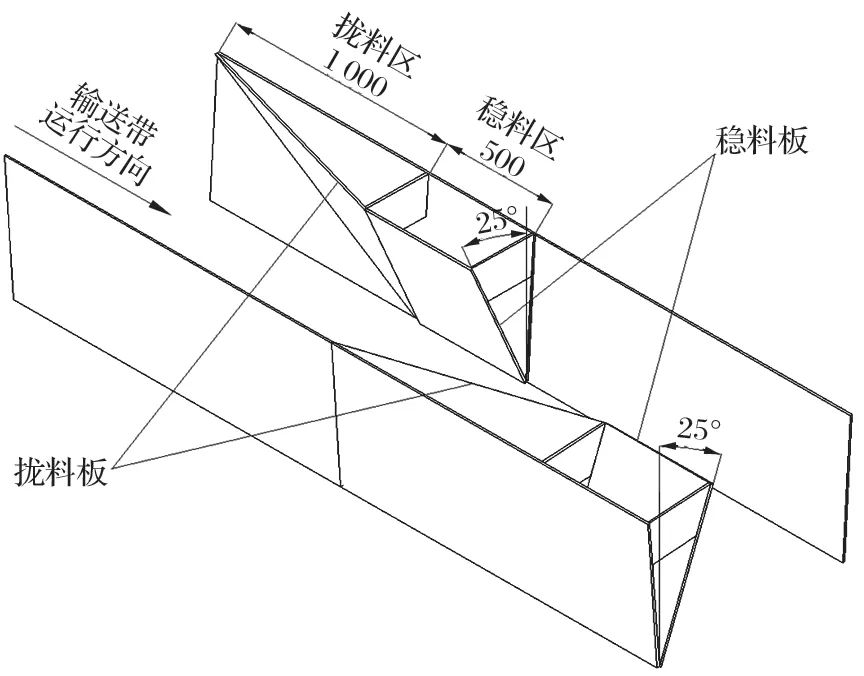

笔者提出一种适用于窄输送带的运输拢料槽装置,可设置在带式输送机的输送带侧部导料槽板上,解决运输过程中的掉矿问题。此装置主要由拢料区和稳料区 2 部分组成,结构如图 1 所示。

图1 拢料槽结构示意

拢料区设置在导料槽板上,与导料槽板在输送带所在平面上形成三角形区域,同时形成倒三角形空间,其靠近输送带的斜面与物料接触,使物料向中心靠拢;稳料区也设置在导料槽板上,沿着输送带运行方向设置在拢料区的前部,与导料槽板在输送带所在平面方向上形成矩形区域,其矩形区域的长边与输送带上的物料接触,使物料保持在中心位置。

拢料槽制作方法如下:

(1) 用 1 500 mm×600 mm×10 mm 的 Q235 钢板制作导料槽背板;

(2) 在背板靠近漏斗的方向制作 1 000 mm 长的拢料区,拢料板前端上部向内侧倾斜,保证前端面与通过相交点的垂线夹角为 25°,使大块矿石能通过拢料区的挤压逐步向中间聚拢;

(3) 在拢料区末端继续按 25°角焊接制作稳料区,使大块矿石在经过聚拢后进一步增加料堆稳定性,减小离开导料槽后向两侧垮塌的概率;

(4) 在拢料区与稳料区焊接肋板,与背板连接成一个整体,增加拢料槽整体的稳定性,拢料区和稳料区在输送带运行方向上的长度比为 2∶1;

(5) 稳料区和拢料区背板的外侧均覆盖锰钢板,分别用沉头螺栓将其安装在拢料板与稳料板上;

(6) 在输送带两侧的导料槽设置拢料槽,在导料槽板的左右两侧分别设置第一、第二输送带运输拢料槽,使其首尾相对;

(7) 在原导料槽 3 m 长的范围内,左右错开各割去 1 500 mm 长,将新制作的 2 件拢料槽分别焊接在原导料槽的切割部位,最后用槽钢制作 2 道龙门架,使左右拢料槽成为整体,防止被挤压变形,完成安装的拢料槽如图 2 所示。

图2 拢料槽安装示意

输送带运输拢料装置与物料接触区域由背板和锰钢板 2 部分组成,通过沉头螺丝连接,结构简单,拆卸方便。锰钢材质抗冲击及磨损能力较强,在长期使用情况下若发生磨损,可对其进行更换,成本较低。

4、改造效果

改造完成后,经近 1 年时间的运行观察,该位置掉块量减少了 90%,从根本上解决了掉块问题,缩短了带式输送机的故障停机时间,极大地增加了系统稳定性,保证了生产的平稳运行,避免了长时间停产造成更多经济损失或发生安全事故影响生产。N01 带式输送机接收的矿石已基本被拢料槽约束在输送带中部,形成稳定的锥形结构,改造后实际运行效果如图 3 所示。

图3 拢料槽实际运行效果

5、结语

研究结果证明了 N01 带式输送机导料槽加装拢料槽不仅可以解决掉块问题,也能提高生产效率。现已在该线其他带式输送机上推广,发生掉块而损伤输送带的次数明显减少,保证了该矿输送带运输系统的稳定运行,使进一步释放产能得到了有力保障。