某电厂冷再至辅汽气动调阀更换经验反馈

某电厂冷再至辅汽气动调阀更换经验反馈

某电厂冷再至辅助蒸汽气动调阀更换经验反馈

一、原有供汽方案

某电厂原工业供汽汽源为汽轮机再热冷段蒸汽。由再热冷段蒸汽管道接出一路管道经调节减压后进入辅助蒸汽联箱,从辅助蒸汽联箱接引管道对外供汽,供汽量为0-200t/h,供汽参数为0.8-1.3MPa.管道设计温度420℃,设计压力10MPa,管道材质为20G,调节阀前管道规格Φ273x16,调节阀后管道规格Φ377x22。

二、供汽存在问题及项目改造必要性

目前机组低负荷运行时间较长,低负荷运行时再热冷段参数较低,在调节阀前蒸汽压力1.6MPa的情况下,现有冷段至辅汽联箱调节阀系统提供的最大蒸汽量约40t/h,辅助蒸汽用量约70t/h,缺口蒸汽量约30t/h,不能满足外部蒸汽需求,因此对原有供汽系统进行更换阀门改造。

三、阀门更换方案

3.1采购阀门参数:

最大工况 | 必须满足工况 | 阀门关闭工况 | 阀门介入工况 | |

流量(t/h) | 100 | 70 | 0 | |

进口压力(MPa) | 6.8 | 1.6 | 3-6.2 | 3 |

出口压力(MPa) | 1.3 | 0.6-0.7 | <1.3 | |

系统设计压力(MPa) | 10 | |||

温度℃(设计/运行) | 420℃/350℃ | |||

介质类型 | 过热蒸汽 | |||

3.2施工步骤

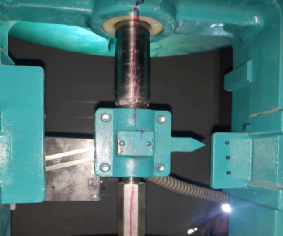

3.2.1拆处原阀门保温,搭设起吊用的专用吊架。

3.2.2用火焊切割旧阀门进出口管道,切割玩毕后吊出阀门。

3.2.3对火焊切割的管口进行打磨处理,新阀门回装进行焊接处理。

3.2.4焊接时采用氩弧焊打底三遍,电焊敷面一遍,全部焊接结束后热处理24小时。

3.2.5进行金属监督主要采用磁粉检查,硬度检查,超声薄检查。

3.2.6恢复保温,进行阀门行程整定。

四、存在问题

4.1阀门安装完毕在未投运蒸汽时,开关正常。在蒸汽投运时阀芯出现偏转现象,导致阀门行程混乱。阀芯的固定螺丝松动,在拆开检查

时发现有一个螺丝开裂。

4.2阀门的阀杆与气动头相连的夹板没有防旋转的设计。

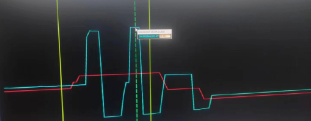

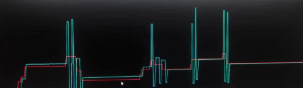

4.3阀门在10%至20%的开度、40%开度左右,指令与反馈偏差较大。

五、处理方案

5.1严格执行阀门验收标准

5.1.1阀门主体材质和力学性能符合材质标准要求。

5.1.2阀门铸件表面应平整、光滑、无气孔、无裂纹、无夹砂。

5.1.3阀门的压力使用试验和密封性能试验的结果符合试验标准。

5.1.4阀门的开关应在公称压力和指定压差的条件下。启闭操作应无卡阻现象。

5.1.5阀门具有较大的通用流能力,即在阀门处的压力损失较小。

5.2对于在高压状态下使用的阀门,阀杆与气动头相连的夹板需有防旋转设计。