揭秘锅炉防磨防爆检查机器人,到底有多强?

揭秘锅炉防磨防爆检查机器人,到底有多强?

近年来,随着我国对锅炉环保性和经济性的要求日益提高,锅炉也在逐步向大容量高参数方向发展,水冷壁作为燃煤锅炉中的主要受热面,高温腐蚀情况越来越严重,因为高温腐蚀导致的非计划停炉不仅会造成严重的经济损失,也会严重威胁火电机组的安全运行,进而影响到整个电网的安全稳定。

锅炉水冷壁检查新技术的应用,可以提高防磨防爆检查效率的同时,降低成本,减少安全风险!

01、电厂锅炉水冷壁腐蚀的原因

水冷壁是分布在炉膛内壁上金属管排。用水来冷却受热面,吸收锅炉内的辐射热,将其内部的水加热成饱和蒸汽,具有支撑、保护炉墙等作用。但是由于锅炉的长期不间断地运行在高温环境下,会造成水冷壁金属管内外壁的腐蚀。

水冷壁腐蚀与多种因素有关,包括燃用煤种、炉型及结构参数、燃烧方式、运行管理等影响。

水冷壁金属管外壁腐蚀主要原因是高温和烟灰吹蚀,由于煤中硫、钠、钾的存在,燃烧过程所产生的硫化气、硫酸盐沉积物或熔融物作用于水冷壁金属管表面而产生的腐蚀。久而久之,水冷壁管在高温燃气的辐照下,形成一层较疏松的氧化铁。氧化铁被高速烟气冲刷掉,新暴露的金属表面再次被氧化,再次被冲刷,使管壁逐渐变薄。

水冷壁金属管内壁腐蚀主要原因是内壁垢下腐蚀(碱腐蚀)。垢量日积月累加之炉水电导偶有超标,发生碱性腐蚀,伴随有氧腐蚀,从而让水冷壁的内壁保护膜受到破坏。形成腐蚀坑,使管道的结构变化,从而使得管壁强度下降。

02、电厂锅炉水冷壁腐蚀类型

1. 内壁垢下腐蚀

当水冷壁管受热面内由于垢下腐蚀产生的氧化物造成蒸汽停滞或流速减小时,将发生反应,并在金属表面形成磁性氧化铁膜(Fe3O4),称为“蒸汽腐蚀”,所产生的蒸汽腐蚀后生成的氢气如果不能较快地被气流带走,将与钢管表面发生作用,使之脱碳,造成钢材变脆,所以也称为“氢腐蚀”。

内壁腐蚀实质上是化学反应过程,局部温度越高反应越强烈。反应中产生的氢氧化物残余物将使局部蒸汽流速减慢,更促进了上述反应的进行,垢下腐蚀一般发生于锅炉水冷壁管向火侧内壁,破坏形式如贝壳。垢下腐蚀发生后向深度发展,致使管壁穿孔爆裂。另外,被腐蚀区域的钢材表面盖有疏松的铁锈层,造成管壁热传导性不良,出现局部管壁过热,产生材质蠕变,甚至出现管壁向外鼓包,最终破裂。

在多次不同电厂的锅炉检测中,发现水冷壁管内壁缺陷有以下几种主要特征:

(1)缺陷多为腐蚀坑,裂纹极少;

(2)所有的腐蚀坑都发生在向火侧,以中间部位居多;

(3)腐蚀坑的面积大小,深度不同,随服役时间而发展;

(4)在炉墙上分布无规律可言。如某处出现爆管,而割开附近几处管检查都完好无损,运行一段时间又会在其它位置爆管。

2. 外壁高温腐蚀

影响水冷壁外部腐蚀的最主要原因是水冷壁附近的烟气成分和管壁温度。具体地说,由于燃烧器附近火焰温度可高达1400℃,因此,煤中的矿物成分挥发出的腐蚀性气体较多,为受热面的腐蚀创造了条件。

另外,由于燃烧器区域附近水冷壁管的热流密度很大,温度梯度也很大,管壁温度常达400~450℃,这对管壁的高温腐蚀也起着不小的作用。

锅炉水冷壁管子金属在氧、硫等氧化剂的作用下,发生氧化反应,产生高温腐蚀。当烟气和积灰层中含有腐蚀性成分时,管子将发生腐蚀,甚至造成爆管。

燃煤锅炉水冷壁上发生的高温腐蚀通常属于硫化物型高温腐蚀,主要由烟气中的H2S气体造成。在燃烧区域烟气中氧含量较低并存在还原性气体(如CO、H2等)时,煤中的硫和氯会生成H2S和HCI气体,并与水蒸气形成腐蚀性较强的酸性气体,与管壁金属氧化膜发生腐蚀反应,从而使金属表面的保护膜遭到破坏。

另外目前环保要求下的低氮缺氧燃烧是高温腐蚀的重要原因。

03、水冷壁腐蚀的危害

电厂的水冷壁在十分恶劣的环境下工作,存在磨损、拉裂、高温腐蚀、结垢等问题,这些问题不及时发现最终都可能引起事故的发生。

根据相关统计,火电机组非停事故有60%是由于锅炉“四管”爆裂引起的,“四管”爆裂里面75%是由于水冷壁的腐蚀磨损引起的。

我国将近八成的大型电站锅炉受到水冷壁高温腐蚀的影响,高温腐蚀会造成水冷壁厚度不断变薄、材料强度降低,水冷壁可能有爆管、泄漏情况的发生,危及到整个锅炉的正常安全运行。一旦发生非计划停运事故,会对发电厂带来巨大的经济损失。

因此锅炉高温腐蚀的防治对于锅炉的安全稳定运行是十分必要的,水冷壁的定期检测能及时发现,杜绝事故的发生。

04、水冷壁腐蚀的传统检测

目前国内锅炉水冷壁的检测方式,主要是人工搭脚手架或者升降平台进行检测,外壁检测主要是用肉眼和手感、用超声测厚仪测量管壁厚度找出腐蚀位置;内壁用超声波测厚仪或割管用内窥镜检查管内腐蚀情况。

锅炉炉膛内的粉尘比较大,而且需要等待炉膛内冷却到室温才能搭建脚手架。对水冷壁进行人工检查,工作环境恶劣、工作量大、进度慢、成本高,而且人为的因素,数据并不是很完善,容易出现漏检,且锅炉水冷壁检修属于受限空间内高空作业,其风险程度相当高,一旦发生高空坠落将给当事人与企业造成严重后果。

05、水冷壁爬行机器人的检测

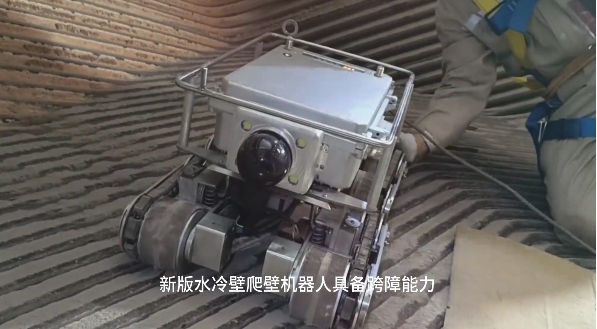

我司针对水冷壁人工检测的问题开展研究,研发团队通过电厂现场考察和多次设计的实际试用以及升级,发明了这款水冷壁爬行机器人。

水冷壁爬行机器人能够代替人工进行水冷壁检测,机器人采用永磁技术吸附在水冷壁上,可跨越屏障,通过全方位实时的高清视频完成对水冷壁排管外观的检测、排管壁厚度的自动检测、缺陷的定位等功能,通过搭载的后台管理系统可以实现行走路径规划、测厚数据及明细导出等,实现了对电厂水冷壁防磨防爆的智能化全方位检测,对推动电厂安全运行、节省工期和费用具有重要意义。

2. 水冷壁爬行机器人的特点

(1) 高清视频

新一代的水冷壁爬壁机器人采用一体化设计,可以通过3个变焦摄像头和1个360°全景摄像头实时监测机器人的情况,能够更准确地感知周围环境,并实时传输图像和数据,帮助工作人员能够更直观地了解当前的工作状态,及时做出调整和决策,实时远程控制机器人的行走。检测过程中可“抓图”、“开始录像”实时记录现场画面,为后期工作提供有力参考依据。

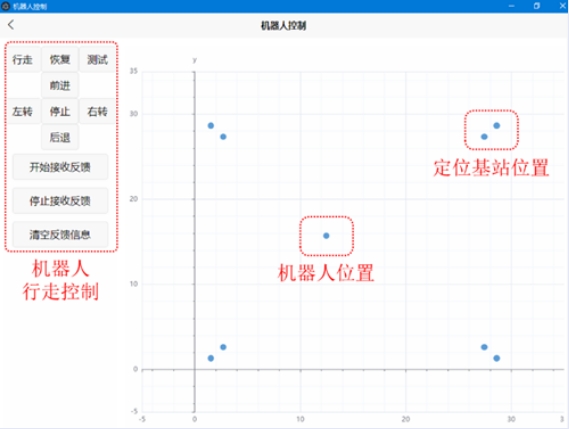

(2) 精准定位系统

水冷壁爬壁机器人顶部安有UWB定位天线,可定位每一组测厚数据对应的管子位置,实现测厚数据和行走轨迹精准定位。

(3) 高精度测厚

采用电磁超声测厚装置,无需耦合剂,以0.1mm精度测量水冷壁的管壁厚度,避免了传统的超声波测厚方式必须涂抹耦合剂才能进行测厚的不方便性。

(4) 内壁腐蚀坑检测(定制)

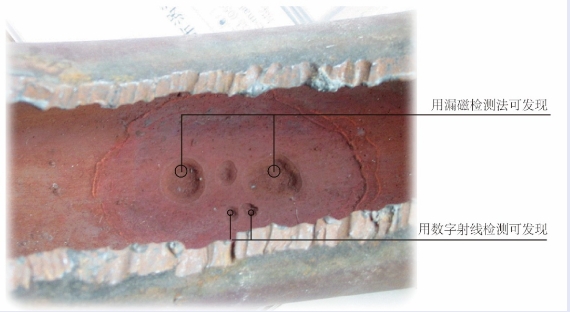

● 漏磁检测或脉冲涡流检测

搭载漏磁检测探头,可实现管内壁腐蚀坑的检测。

漏磁法对管道内部缺陷具有较高的探测灵敏度,检测速度快,成本低,操作简单和信号直观清晰。

漏磁法检测的基本原理是采用合适的励磁回路将磁场施于管道,使管壁局部磁化饱和,当被检区域管壁存在腐蚀坑或裂纹时,局部管壁磁阻增加,该区域的磁场产生畸变,部分磁场从管壁表面泄漏出来,形成局部区域漏磁场,漏磁场的分布与缺陷的性质和几何尺寸存在关联。用磁敏元件获得漏磁场分布状况并转化为可以观察的电信号,即可获得反映管道的缺陷图形,缺点是只能发现25%以上大小腐蚀坑,小腐蚀坑无法发现,图像不直观。

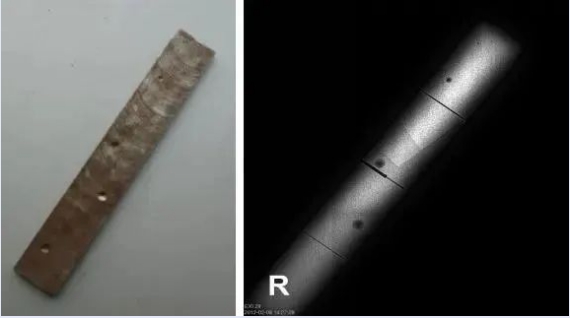

● 冷阴极数字射线检测(定制)

针对25%以下小腐蚀坑,用冷阴极数字射线直接成像技术,将冷阴极数字射线机和成像板分别放置在炉膛内外两个爬行机器人上,同步行走、拍照成像。目前,X射线数字直接成像腐蚀坑检测技术模拟试验已取得良好的效果,其配套设备及技术即将正式投入到实际应用中。

X数字射线机实时成像模拟试验效果图

水冷壁管内壁图

(5) 自定义路径规划

除了基本的防磨防爆检查功能,新一代水冷壁爬壁机器人还可以实现自定义路径规划,行走过程中页面实时跟踪机器人所在位置,让你的工作更加简单便捷,不再需要额外的人力和设备,大大降低了工作成本。

3. 水冷壁爬行机器人的优势

首先,它可以减少人员的投入。传统的锅炉清洗方式需要大量的人力投入,而水冷壁机器人只需要少量的人员进行操控和维护,就可以完成检查和清洗工作。

其次,水冷壁机器人的检查效果更加稳定和彻底。传统的方式容易出现一些死角和盲区,而水冷壁机器人可以通过机器人技术和人工干预,将检查效果做到最大化,不留死角!

再次,水冷壁机器人可以大大提高水冷壁检查的效率。传统的检查方式需要搭架子,耗费大量的时间和精力,而水冷壁机器人只需要吸附在水冷壁上,用主机控制水冷壁机器的行走,检查效率大大提高!

然后,水冷壁的检查会对检测的数据与视频画面的储存,为后期复检工作提供有力的保障。

最后,用机器代替人工检查,可以降低作业人员的安全风险。

06、水冷壁爬行机器人的经济效益

以单次进行水冷壁检测为例,单次传统的检测费用是38万,包括脚手架的搭设,需要停炉后8—10天才能具备检测条件。现在我们利用水冷壁爬行机器人,可以在停炉之后只要温度50度以下,72小时之内就能把水冷壁所有的数据得出来,节约了时间,同时也减少了一些专业检测人员的投入。