熟料输送机巡检培训资料分享

熟料输送机巡检培训资料分享

熟料输送机(斜拉链):

一、工作原理

足够长的运行部件绕过头,尾部链轮,对接形成一个封闭链,料槽底部的链条与头尾链轮啮合,料槽侧面的滚轮在中间往返段内分别担在上下轨道上,当电动机的动力由齿轮箱传递给头轮轴时,其驱动链轮则带动运行部件做循环运动,滚轮承托链条及料槽在轨道上随之滚动,这样,装在料槽中的物料随着运行部件的运行,被输送到头部卸出。物料一般从尾部加入,但亦可根据工艺要求在输送机的中间任意加入。

二、技术参数

斗宽:B=1000mm

节距:t=250 mm

斗速:v=0.30m/s

倾角:α=28°

圆弧半径:R=20000mm

提升高度:H=41500mm

水平投影长:L=147100mm

输送物料:水泥熟料

物料容重:γ=1.45t/m³

输送量:正常Q=260t/h,最大Q=380t/h

电动机:型号Y280S – 4,B3,功率75KW,转速1480r/min

减速机:型号M4PSF90,减速比244.79

额定功率:122KW

液力偶合器:型号YOX500

传递功率:68~144KW

三、设备组成

本输送机有以下几部分组成:1、传动装置I;2、头部装置II;3、尾部装置III;4、运行部件IV;5、加油装置V;6、事故报警停车装置VI;7、支架轨道及安全网VII。

1、传动装置I

传动装置由电动机、液力偶合器、减速器、联轴器、逆止器等组成。为了防止输送机因故停车时发生倒转现象,所配置的减速器内含有逆止器;同时,为了防止启动和工作过程中电动机过载,在电动机和减速器之间装设了液力偶合器。

2、头部装置II

头部装置由头部箱体、头盖、主轴及链轮等组成 。

3、尾部装置III

尾部装置由尾架、尾轮轴、尾部链轮、张紧装置、活动轨道等零件部件组成,另有接近开关装于尾部,用于监控转速。

4、运行部件IV

运行部件由料槽、挡板、链条、滚轮等四部分组成。

5、加油装置V

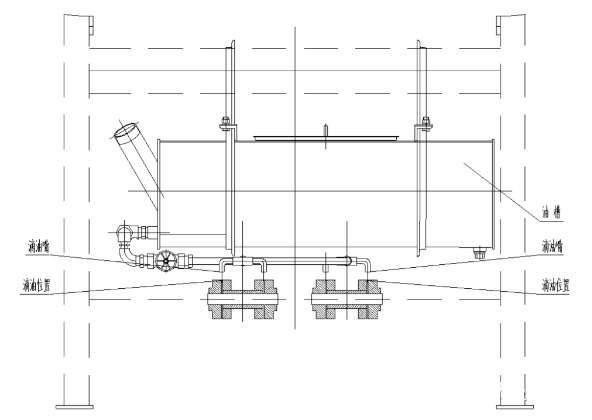

为了使运行中的链条在铰链处转动灵活,减少磨损,延长使用寿命,本机设计了供链条铰链润滑的加油装置(见附图)。

6、事故报警停车装置VI

本输送机装有两种事故报警停车装置,即沿输送机两侧装设的拉绳开关和设在输送机尾部的XTFJ-R30M-10D1NA速度监控器,前者便于现场工人处理事故急停车之用;后者用于输送机运行部件,因某种原因卡住等故障发生时自动停车报警之用。

7、支架轨道及安全网VII

运行部件在输送机的中间区段(除头部、尾部外)是通过轨道被承托在一个个门式支架上的,每个支架相距一般为3000mm,其底部支脚焊在基础的预埋钢板上,支架的上部和中部装有托架,轨道焊在此托架上。各段钢轨的接头处用鱼尾板和螺栓联接,每个接头处留有6mm的间隙。在改变输送机输送方 向的圆弧段处设有上护轨,以防止链条张力过大时,使运行部件在该段轨道上浮起。为了保证现场巡检工人的安全,沿整条输送机方向的两侧布有安全网,安全网悬挂在支架上。

四、巡检内容

1、运转前检查

a)检查链节、链轮滴油润滑油量是否充足,滴油点是否正确;

b)检查托棍销有无松动、脱落;

c)检查裙板上的杂物;

d)检查张紧装置张紧度是否合适;

e)检查减速机润滑油油量、油质;

f) 检查各地脚螺栓、固定螺栓是否松动、脱落;

g) 检查输送机头、尾轮磨损及螺栓是否松动、脱落;

h) 检查裙扳机下料口是否畅通。

2、运转中检查

a)检查电机、减速机有无异音、异振、异温、异味;

b)检查链条与齿轮啮合情况,链条润滑状况是否良好;

c)检查裙板运转是否平稳,托轮T形销是否脱落;

d)检查每个托辊与轨道接触是否良好;

e)检查液压连轴节传动状况是否良好;

f)当锤破及篦冷机输送系统跳停后恢复时,注意观察输送机上的物料量;

g)检查各下料口是否畅通,是否磨穿;

h) 检查各地脚螺栓、连接螺栓是否松动、脱落;

i)检查检测托辊的测速限位是否失控。

3、日常维护保养

a) 检查各裙板间隙状况;

b) 检查托辊、轨道磨损情况及托轮T形销是否脱落;

c) 检查液压连轴节、减速机油质、油量,并及时补加、更换;

d) 检查张紧弹簧状况;

e) 检查链条、链轮磨损情况;链条有无弯曲,裙板有无变形;

f) 检查各螺栓是否松动、脱落,并及时紧固,更换。