轴承的负荷与失效形式及损伤知识分析

轴承的负荷与失效形式及损伤知识分析

一、轴承的负荷

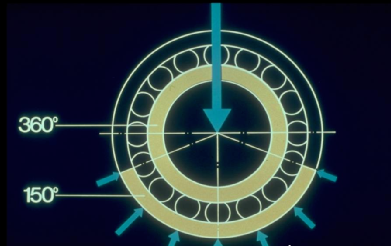

(一)径向负荷

(二)轴向负荷

(三)组合负荷

(四)偏心错位负荷

(五)圆度偏差负荷

(六)过度配合负荷

(七)偏心径向负荷

(八)不平衡负荷

二、轴承的失效形式

第一步是确定应使用哪种类型和尺寸的轴承。选择通常基于轴承的特定预期寿命。下一步是设计应用,并考虑到当前的服务条件。不幸的是,太多的轴承安装使用后从未达到其计算的预期寿命,因为在搬运,储存,安装,使用,维护中,有一些问题,还需要我们持续关注。

任何轴承的计算预期寿命都基于四个假设:

1.轴承始终能获得适当数量的良好润滑。

2.轴承安装无损坏。

3.轴承相关零件尺寸正确。

4.轴承无固有缺陷。

然而,即使适当地应用和维护轴承,轴承也可能会暴露出另一个失效原因:轴承材料的疲劳。疲劳是指在承载面以下循环施加的剪应力,并观察到表面金属剥落。虽然可以很容易观察到剥落,但有必要区分一下,一个是轴承在正常寿命结束后产生的剥落,另一个是未到正常使用寿命情况下的过早剥落,引发过早剥落的原因应该与,润滑、机械损坏和材料缺陷有关。大多数轴承故障可归因于以下一个或多个原因:

1.轴和壳体上的轴承座有缺陷。

2.错位。

3.错误的安装。

4.配合不正确。

5.润滑失败。

6.密封失效。

7.振动。

8.电流通过。

9.机械杂质。

10.运输、储存和搬运存在问题。

轴承需要正确的储存,需要为应用做出正确的选择,需要正确的安装,需要正确的润滑,需要完好的密封,更需要完美的维护。

失效形式:

(一)疲劳

1.表面下疲劳

1)重复应力

2)表面下的细微裂痕

3)裂痕扩散

4)材料结构改变

5)剥落

疲劳剥落,偏载,错位,压痕,冲击。

2.表面初始疲劳

1)表面受挫

2)润滑减少

3)滑动运动

4)发光发亮

5)粗糙的微裂纹

6)粗糙的微粒剥落

润滑不当,润滑不当造成磨损的过程,研磨磨损。

(二)磨损

1.研磨磨损

1)材料的逐步清楚

2)加速过程

3)润滑不当

4)污染颗粒的进入

磨损,粘性磨损。

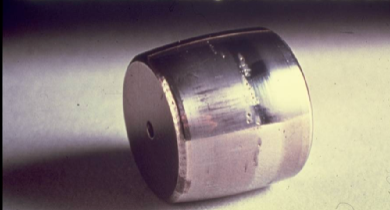

2.粘性磨损

1)擦伤/滑动/卡紧。

2)材料转换/摩擦生热。

3)锻造/应力集中并出现裂痕或脱落的再次硬化。

4)低负荷

5)加速

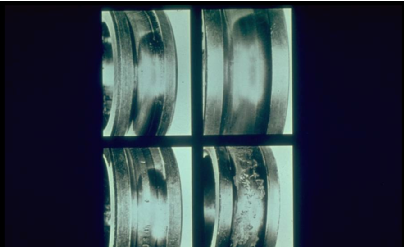

滚子与滚道的擦伤。

轴承温度色变:

稻草色-约150℃--177℃

深棕色-约177℃--205℃

蓝色-约205℃--260℃

黑色-高260℃--

黑色,灰色,松散鳞片,高于540℃--

一般轴承温度可在125℃的条件下正常使用,但是,过高的温度可导致材料硬度下降,每降低2-4的洛氏硬度就可以减少使用寿命的50%左右。

(三)腐蚀。

1.湿气腐蚀。

1)氧化/锈蚀。

2)化学反应。

3)腐蚀点/脱离。

4)蚀刻(水/油混合物)。

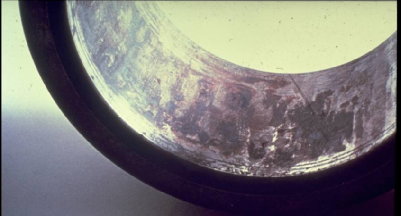

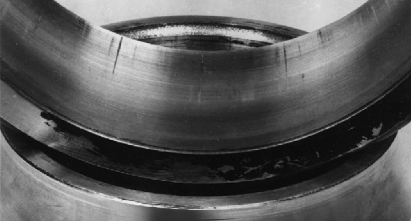

2.摩擦腐蚀。。

1)微动腐蚀/蠕动腐蚀

a)结合部分的微利运动。

b)粗糙粒子的氧化。

c)粉末状锈蚀。

d)材料损失。

e)出现在配合截面处。

蠕动腐蚀。

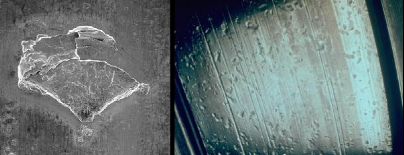

2)斑纹腐蚀/压痕腐蚀。

a)滚动元件/滚道。

b)微粒运动/弹性变形。

c)震动。

d)腐蚀/磨损光亮或红色的凹陷区。

e)固定,在滚动元件的游隙处损坏。

f)旋转,损坏部分表现为平行的凹槽。

震动腐蚀。

(四)电蚀磨损

1.电压过高

2.电流泄露

1)低电流强度。

2)位置接近的较浅电痕。

3)在滚道和滚子上出现凹槽与滚动轴平行。

4)颜色褪为深灰色。

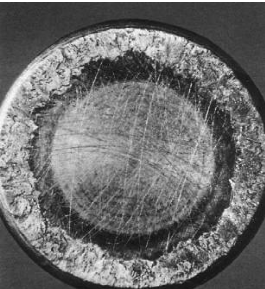

(五)塑性变形

1.过载。

1)静态或冲击载荷。

2)塑性变形。

3)滚动元件间隔出现凹陷现象。

4)操作造成的损坏。

2.凹痕

1)碎片造成的凹痕

a)区部过载。

b)颗粒的过度运动。

c)由低碳钢,硬化刚,硬质矿物颗粒造成。

2)操作中造成的凹痕

a)区部过载。

b)由坚硬锋利的物体造成的刻痕。

(六)裂痕

1.粗暴敲打所造成的的裂痕。

1)集中的应力超过了抗拉强度。

2)冲击/过度应力。

2.疲劳造成的裂痕。

1)在弯曲作用下超出了疲劳强度

2)裂痕开始出现扩散。

3)最终形成裂痕。

4)内外圈和保持架。

3.受热造成的裂痕。

1)过度滑动和不足润滑。

2)高摩擦热量。

3)裂痕出现在滑动方向的正确角度。