新型轴基气封装置在中速磨煤机的应用与效果分析知识

新型轴基气封装置在中速磨煤机的应用与效果分析知识

1、引言

中速磨煤机一般用于正压直吹式制粉系统,为了有效防止磨煤机内部热风携带煤粉泄露至磨煤机外部污染周边环境,每台磨煤机都配有一定量的密封风配合现有轴基密封装置使用以达到密封效果,降低磨煤机内部煤粉外泄致使周边环境污染的情况发生。原中速磨煤机设计的轴基密封装置多由缝隙气封、金属调节片气封等组成,该轴基密封装置一旦发生泄露,将会形成恶性循环,严重时影响设备运行的安全性,同时该轴基密封装置结构复杂,安装调试工作难度大,极大的影响了设备的使用效率。随着近年各种轴基密封装置技术的不断进步,一部分火电厂的中速磨煤机轴基密封装置进行优化改造,即在原缝隙气封的外侧增加挡渣环,将原金属调节片气封更换为碳晶浮动密封环密封,以提高轴基密封的密封效果,降低金属调节片对轴的磨损,但该轴基密封装置的碳晶密封环具有种类参差不齐,品质高低不一,安装精度要求高,维护成本高等缺点。本文以实际案例对原中速磨煤机设计的轴基密封装置结构、工作原理进行深入刨析,通过自主设计改造原中速磨煤机设计的缝隙气封装置和金属调节片气封装置,从而有效的降低中速磨煤机轴基气封装置的漏风、漏粉、噪音大等设计缺陷,进而提高密封风的使用效率,降低中速磨煤机日常维护成本,进一步提高中速磨煤机运行的可靠性和改善现场文明施工情况。

2、基本情况

广东河源电厂2×600 MW工程超超临界燃煤发电机组于2008年、2009年分别投产,锅炉的制粉系统选用的是上海某碾磨特装设备公司)生产的HP1003型碗式中速磨煤机、一次风正压直吹式制粉系统,每台炉配备6台HP1003型碗式中速磨煤机,B-MCR工况下5台运行,1台备用,每台炉配备2台100%容量的9-26 No11.2D-7型离心式密封风机,B-MCR工况下1台运行,1台备用。

2.1 磨煤机

2.1.1 磨煤机工作原理

原煤自磨碗中心上方的落煤管落入旋转的磨碗中央时在离心力的作用下连续不断地向磨碗的边缘移动,当通过磨辊与磨碗的狭窄间隙时煤被碾碎,热一次风通过叶轮装置斜向进入磨碗上部形成旋转的气流,在气流的卷吸作用下将煤粉带入磨煤机上部的分离器中,不合格的煤粉被分离后便直接回道磨碗上重新磨制。合格的煤粉通过煤粉均分器进入煤粉管道[1]。煤中难以破碎的杂物如铁块、石子煤等不能被气流带走,它们通过叶轮装置落入磨碗下部的热一次风空气室中,磨碗下部对称装有四个刮板将杂物刮至石子煤箱中,由石子煤输送刮板输送至石子煤斗。

2.1.2 磨煤机相关参数

广东河源电厂2×600 MW工程超超临界燃煤发电机组HP1003型碗式中速磨煤机额定出力54.9 t/h,设计煤种最大出力66 t/h,转速33.01 rpm;电机功率560 Kw,电压6 Kv,电流69.6 A,转速977 rpm。

2.2 密封风机

2.2.1密封风机工作原理

密封风机将来自一次风机出口的冷空气加压,一般要求密封风与一次风差压 大于1250 Pa[2]。由于制粉系统为正压系统,极易造成泄露,因此密封风的作用一是在磨煤机缝隙气封处形成一道高压气幕防止一次风粉外漏,污染环境;二是将密封风引入磨辊头实施正压保护,防止煤粉进入磨辊总成损坏磨辊轴承[3];三是将密封风引入弹簧加载组件,防止煤粉进入发生磨损与堵塞[4]。 四是防止磨煤机内的热一次风通过给煤机与落煤管间隙倒灌入给煤机,需提供给煤机密封风。若热一次风携带煤粉进入给煤机,不仅会将皮带埋没,造成停车后再次启动时发生过载跳闸,增加人工清理工作量,而且热一次风还会加剧给煤机橡胶皮带老化,甚至发生火灾事故,磨煤机内部热一次风逃逸,将大大降低制粉系统工作效率。

2.2.2密封风机相关参数

广东河源电厂2×600 MW工程超超临界燃煤发电机组密封风机为9-26 No11.2D-7型离心式风机,叶轮单侧悬挂,流量42221 m3/h,转速1450 rpm,全压6382 Pa;电机功率132 Kw,电压380 V,电流235 A,转速1470 rpm。

2 HP型中速磨煤机轴基气封装置简介

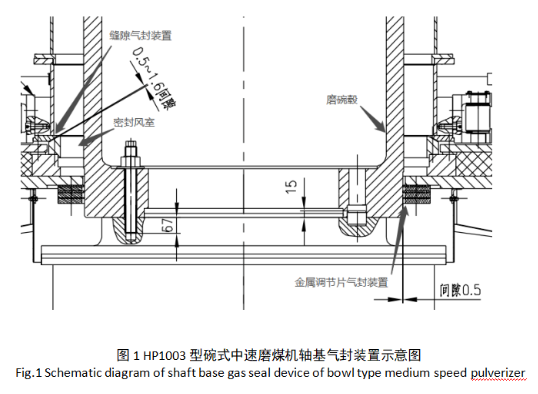

生产的HP1003型碗式中速磨煤机轴基气封装置由缝隙气封装置、金属调节片气封装置和密封风室构成,如图1所示,磨煤机轴基气封装置不仅是磨碗榖与侧机体间的密封部件,而且是防止磨煤机内部密封风和石子煤泄露的密封装置。磨煤机工作时热一次风(约300 ℃)从热一次风室通过并携带煤粉颗粒进入炉膛,设计上为防止热一次风从缝隙气封装置处外溢,在此处铺设2路压力高于热一次风风压的密封风并在缝隙气封装置处形成密封气环将热一次风密封在磨煤机内部防止外溢,同时一小部分密封风从金属调节片气封装置处外溢到周边环境中[5]。

3.1缝隙气封装置

缝隙气封装置布置在磨煤机热一次风室下部,其主要由内气封环、缝隙气封金属调节片和下裙罩装置等构成,通过调整缝隙气封金属调节片的厚度来实现下裙罩装置和内气封环间的缝隙气封装置的间隙调整,原厂设计的缝隙气封装置间隙控制在0.5-1.6 mm。

缝隙气封装置存在如下问题:一方面设备长期运转过程中,细小的石子煤等容易被挤压进入缝隙气封处并在此处不断摩擦,内气封表面密封受损,导致缝隙气封间隙不断增大[6]。另一方面缝隙气封装置间隙调整过程工作量大,作业空间狭小,调整难度高,作业人员劳动强度大。

缝隙气封装置的密封效果如果不好,会造成热一次风从此处外溢至密封风室内,乃至外部的环境中,外溢的热一次风一般会携带少量的灰尘或石子煤,当运行条件不良时,石子煤会自燃,不仅造成附近环境污染,而且会使磨煤机周边存在极大的火灾隐患[7]。同时因轴基气封装置处密封风大量外泄,导致密封风母管压力降低,造成磨煤机其他位置密封风无法保证有效密封风风压,进而不利于弹簧加载组件、磨辊总成的稳定运行,降低磨煤机运行的安全性[8]。

3.2金属调节片气封装置

金属调节片气封装置为磨碗毂处间隙密封,该密封装置采取3层6 mm高碳纤维成型环密封环和3层20 mm钢板交叠布置,使用螺栓间隔悬挂固定[9]。利用高碳纤维成型环密封环与主轴中间形成微小的凹凸型迷宫结构,密封风在迷宫中受到一级一级的阻力,不至于快速泄露,高碳纤维成型环密封环与磨碗毂间隙控制在0.5 mm以内。

金属调节片气封装置存在如下问题:一是磨碗榖长期运行时,高碳纤维成型环密封环发生变形后,轴基气封装置区域就会产生极高分贝的气流哨声;二是轴基金属密封片不仅安装复杂,调试难度大,维护工作量多,而且磨碗榖运行过程中金属密封片易对轴造成磨损,修复时间长、难度大、成本高;三是轴基金属密封片和磨碗榖与侧机体有间隙,达不到完全密封效果,时常伴有石子煤或飞灰喷射,污染环境。

随着设备运转,部分颗粒状石子煤进入高碳纤维成型环密封环与磨碗毂之间,加速密封环和磨碗毂的表面磨损,造成原定0.5 mm间隙不断增大,从而导致密封风室泄压,无法保证缝隙气封装置处密封风压力,此处密封风压力降低后无法对热一次风室内的石子煤形成有效隔绝,导致石子煤进入缝隙气封装置处进一步加剧磨损,当轴基气封装置各间隙磨损达到一定程度时,密封风失去基本密封作用,大量的热一次风和密封风混合风会从金属调节片气封装置处逃逸,严重时影响进入磨煤机内部的热一次风量,造成磨煤机出力降低、磨出口温度达不到设定值、煤粉着火困难、磨煤机渣量增大等问题,进而造成磨煤机轴基气封装置处漏风、漏粉、噪音大、磨轴和设备运行不稳定、频繁停机检修等问题凸显[10]。

3.3密封风室

密封风室内由热一次风室内的缝隙气封装置下部和磨煤机外部金属调节片气封装置上部共同构成,内部通有密封风,一部分密封风在缝隙气封装置处形成高压环形空气幕,防止热一次风和石子煤泄露;一部分(少量)密封风在金属调节片气封装置处溢出,这样就可以起到防止热一次风室中热一次风和煤粉向外泄露的作用,进而极大的改善了磨煤机周围环境和能源浪费[11]。

4、新型轴基气封装置简介

近年来由于煤炭市场的变化,各电厂煤源不稳定、煤质下降、煤中矸石及杂铁含量较多造成磨煤机工况恶劣。当前乃至相当一段时间内,电煤市场紧张,燃用劣质煤或掺混燃烧电厂不在少数,磨煤机实际工况偏离设计工况,在这种情况下石子煤自燃,轴基气封装置处喷射火星等问题频繁出现,因此有效提升磨煤机轴基气封装置运行的可靠性为当前首要工作[12]。

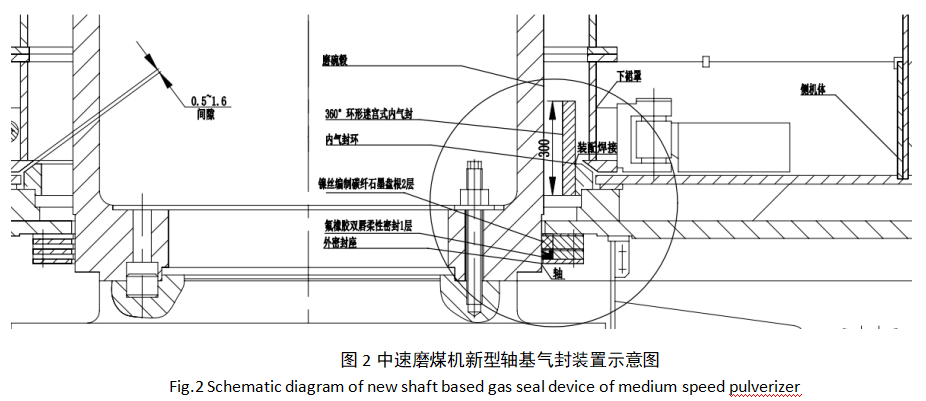

目前上重厂生产的HP型中速磨煤机受其自身设计的局限性,轴基气封装置处泄露始终是困扰同类型磨煤机的重大难题,因此尽快解决HP型中速磨煤机轴基气封装置泄露,弥补原产品设计中的不足,进一步提升磨煤机轴基气封装置的密封性能显得尤为重要。本文介绍的中速磨煤机新型轴基气封装置分内、外两部分,内气封装置结构为金属弧形板焊接与裙罩装置组成迷宫式密封,外气封装置由镍丝编织碳纤维石墨盘根和氟橡胶双唇柔性密封安装在外密封座上构成接触式密封,如图2所示。利用迷宫式密封装置的结构简单、使用方便、工作可靠等优点[13],将高300 mm的360°弧形板焊接成迷宫密封式内气封焊接在原内气封环内侧,整体加工保持同心,为便于现场焊接采用线切割均分为4个分体结构[14],磨碗榖运行过程中,内气封装置既不与磨碗榖摩擦,又能有效的防止石子煤进入气密封室。外气封装置采用耐温性、耐磨性、自润滑性良好且摩擦系数低的1层成型镍丝编织碳纤维石墨盘根和1层成型氟橡胶双唇柔性密封与轴过盈配合[15],柔性密封处涂抹高温润滑脂,增加其润滑性能,利用6件环形拼接外密封座恒力压紧,拼接缝使用密封胶涂抹封闭,不仅能保证设备在运行过程中密封风、石子煤等近乎零泄露,降低设备周边噪音,提高周边环境清洁度,而且大幅度的减少了密封材料对轴的磨损,降低轴的维修成本,提升设备运行的可靠性。

5、新型轴基气封装置应用效果分析

广东河源电厂于2020年11月#2机组大修期间对2E、2F磨煤机原轴基气封装置进行优化改造为新型轴基气封装置,轴基气封装置改造后,设备状况得到大大改善,有效的解决了设备出厂设计中存在的缺陷。截止目前设备运行已1年有余,使用效果得到有效保证,具体效果如下:

5.1 磨煤机轴基气封装置改造为迷宫式内气封装置和接触式柔性轴基气封装置后,轴基气封装置处未出现过明显漏风、漏粉、喷射火星等现象,泄漏量几乎为零,如图3所示,不仅现场安全文明生产得到显著改善,同时消除了现场火灾隐患。

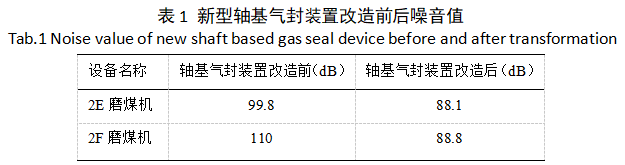

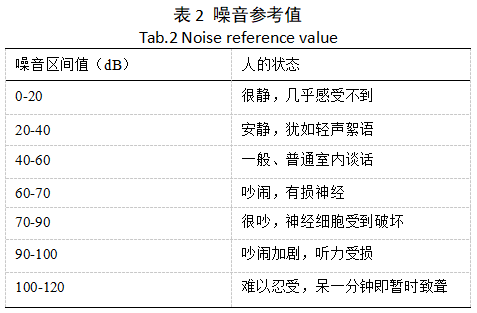

5.2 磨煤机轴基气封装置的金属调节垫片外气封装置改造为接触式柔性轴基气封装置后,使用SW-525型噪音测试仪测试2E、2F磨煤机轴基气封装置改造前后噪音数据,如表1所示,音量参考值如表2所示。轴基气封装置区域未见明显高分贝的气流哨声,设备运行噪音明显降低,切实改善了周边作业人员的作业环境,确保周边作业人员的职业健康。

5.3 磨煤机轴基气封装置改造后有效降低了密封风逃逸量,密封风逃逸量按照额定功率的3 %计算,密封风机功率为132 Kw,每天可节约厂用电量95.04 Kw,以每度电0.4元计算,年有效小时数系数按照0.8计算,每年可节约厂用电费用1.11万元。每年每台磨煤机原轴基气封装置更换金属调节垫片备件费用约0.8万元、人工费约0.2万元,磨煤机临停期间带来的风险损失忽略不计,2台机组12台磨煤机每年可节约总成本[1.11×2+12×(0.8+0.2)]万元=14.22万元。

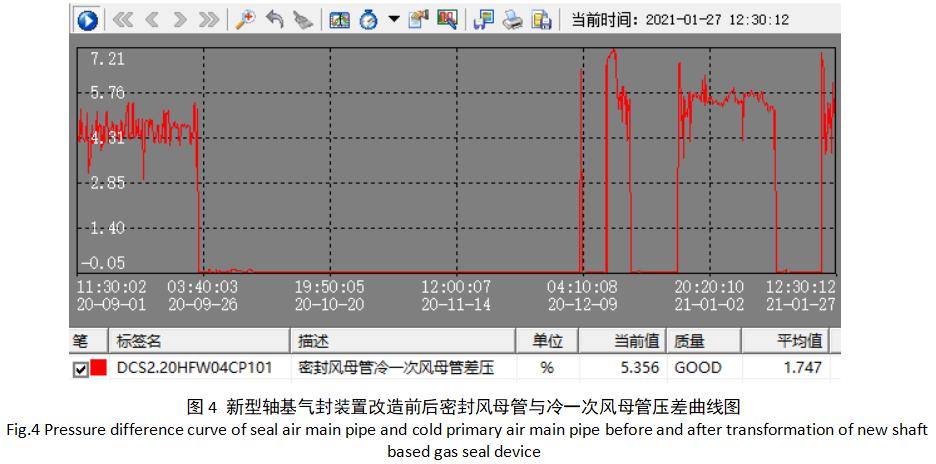

5.4 磨煤机轴基气封装置改造后,密封风母管与冷一次风母管压差较之前有明显提升约0.9 Kpa,如图3所示,说明原来逃逸的密封风已被有效利用,保证了磨煤机密封风和热一次风的压差,不仅使密封风的效率得以显著提升,对密封风风机的电耗降低起着重要作用,而且保证了弹簧加载组件、磨辊头密封处密封风风压的长期稳定,磨煤机弹簧加载组件和磨辊总成检修次数明显降低,弹簧加载组件的铜套和磨辊总成骨架油封使用寿命明显延长,大大的降低了磨煤机检修工作量,提高了磨煤机运行的可靠性。

5.5 2021年12月检查新型轴基气封装置使用状态,发现迷宫式内气封装置内部无任何石子煤残留,且无明显的磨损,接触式柔性外气封装置的镍丝编织碳纤维石墨盘根和氟橡胶双唇柔性密封无明显的磨损、变形,磨碗毂运行状态稳定,无明显磨损痕迹,改造效果显著。

5.6 磨煤机新型轴基气封装置改造后,迷宫式内气封装置无需维护,更不需要作业人员进入热一次风室进行维护,柔性接触式外气封装置预估3年内无需更换柔性密封组件,且柔性组件更换方式简单,更换难度低,大大的降低了磨煤机轴基气封装置的维护工作量和劳动强度。

5.7 磨煤机新型轴基气封装置改造后,磨煤机内部磨损有所下降,延长了磨煤机的检修周期,降低了维修时的劳动强度,并且还能显著改善制粉系统的运行工况,提高机组整体运行的可靠性。

6、结论

河源电厂HP型中速磨煤机应用新型轴基气封装置技术改造后,从根本上解决了河源电厂HP型中速磨煤机轴基气封装置处漏风、漏粉、磨轴、噪音大等问题,同时发现密封风机的密封风逃逸量明显降低,密封风母管压力显著提升,节能效果明显,进一步完善了制粉系统密封风系统的结构和使用性能。与国内同类型的中速磨煤机轴基气封装置技术改造相比,该技术改造方案结构简单,易于实施,投资少,密封效果优于传统金属调节垫片密封和碳精浮动环密封,极大的改善了现场文明生产情况,对设备本身无需太大改动,减轻了现场施工的劳动强度,改造后磨煤机运行状态稳定,间接经济效益显著。但新型轴基气封装置所用的柔性密封组件预期使用寿命为3年,柔性密封组件的材质选择仍有很大的进步空间,从而有效延长柔性密封组件的使用寿命,进一步降低新型轴基气封装置的日常维护成本。新型轴基气封装置技术改造实施后运行至今,未发生过明显的质量问题和安全隐患,有效的改善了中速磨煤机的运行工况,提高了设备运行的经济性,技术改造达到预期效果,同时针对同类型中速磨煤机轴基气封装置存在的相关问题具有较高的借鉴意义和推广应用价值。