安全和控制系统中阀门的预期寿命

安全和控制系统中阀门的预期寿命

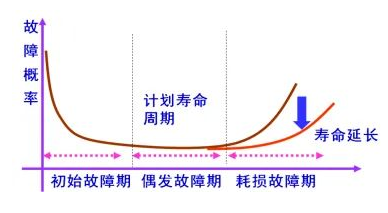

机械项目,如截止阀、隔离阀、控制阀、执行器和其他气动配件,如果在设计阶段选择并适当调整尺寸,以满足工艺参数/条件、流体可比性、环境条件等,通常会遵循浴缸曲线的老化生命周期。

浴缸曲线由三个时期组成:初始故障期,然后是故障率较低的偶发故障期(也称为“使用寿命”),故障率较低,相对恒定,并以故障率增加的耗损故障期结束。

初始故障期间的故障是非常不可取的,并且总是由材料缺陷,设计错误,装配错误等问题引起。偶发故障期间的失效通常被认为是“应力超过强度”的随机情况。然而,许多通常被认为是偶发故障的实际上是初始故障。磨损是由材料疲劳或耗尽引起的,例如轴承中的润滑耗尽。产品的使用寿命受到其最短寿命组件的限制。

阀门故障模式:

物理(随机)故障

功能性(系统性)故障

对于这些故障模式:

物理或随机故障是由一个或多个硬件机制的降级引起的。这些通常是永久性的,可归因于某些组件或模块。例如,当控制阀处于行程结束时,并且由于轴断裂而未随控制信号的变化而移动时,由于阀门中组件的物理故障而发生故障。

功能或系统故障是以确定性方式与特定原因相关的故障,可以通过修改设计或制造过程,操作程序或其他相关因素来消除。例如,计算机程序崩溃并且没有物理损坏,但系统出现故障。结果是程序无法正常工作,并且由于编程代码中的系统错误而发生故障。

机械部件的寿命取决于应用、工艺流体、流体物理性能、运行历史、维护记录、环境条件、测试理念等。然而,预防性维护实践在延长机械物品的使用寿命方面发挥着重要作用。特别是如果它们在每次停机/停电/周转期间都正确重新构建,以恢复到原始制造商的规格。

这同样适用于电气,电子或基于微处理器的现场设备,其中预防性维护,特别是软件部件的预防性维护,应在制造商建议的每个间隔内进行,以延长其使用寿命。

总而言之,机械设备(如停机阀、控制阀、执行器)和附件(如定位器)在设计时考虑了工厂约25年的使用寿命。虽然您可能找不到任何供应商或制造商的任何书面或声明文件,因为机械劣化取决于许多参数,如内部工艺相关条件或外部环境条件,操作介质(空气,液压油等),在应用选择和尺寸调整期间采取的适当护理等。