渐开线齿轮的变位(齿廓偏移)知识分享

渐开线齿轮的变位(齿廓偏移)知识分享

简介

使用标准齿轮(标准压力角为 20°)避免根切的情况时,至少有 17 个齿。如果实际设计中齿数必须小于它时(例如,因为要达到一定的传动比),必须以另一种方式避免根切,可以使用所谓的轮廓偏移(变位)。本文详细地描述了这种方法。

变位(轮廓移位)

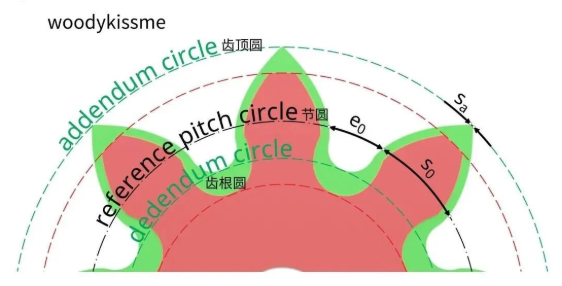

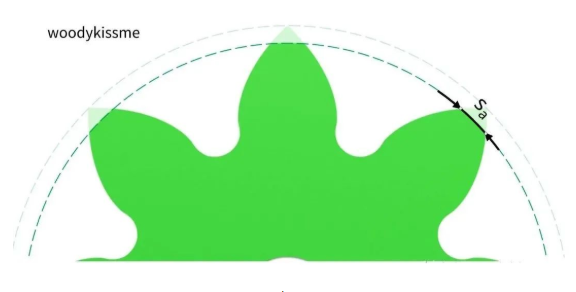

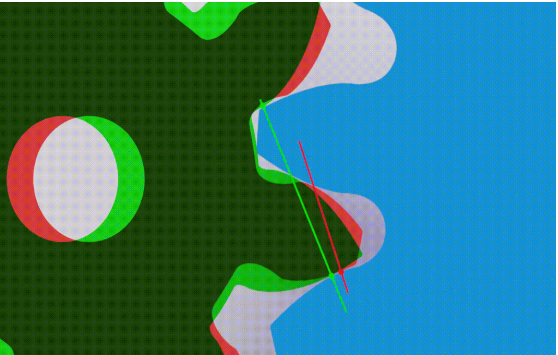

通过轮廓偏移,刀具轮廓在齿轮切削期间向外偏移一定量。下面的动画显示了轮廓偏移对 8 齿齿轮齿形的影响。很明显,随着轮廓偏移的增加,根切逐渐更小,甚至可以完全避免。

变位对齿形的影响

下图再次显示了齿形随齿廓偏移增加(从左到右)的比较。即使齿的形状不同,齿仍然可以相互啮合。因此,齿廓移位齿轮(也称为变位齿轮)可以很容易地与非变位齿轮(所谓的标准齿轮)配对,只要它们具有相同的基节。

不同变位齿轮的比较

变位齿轮啮合

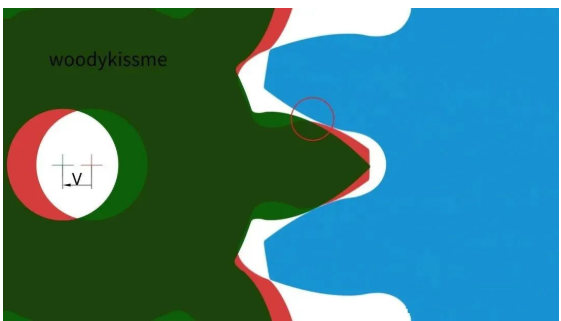

变位对齿廓形状的影响

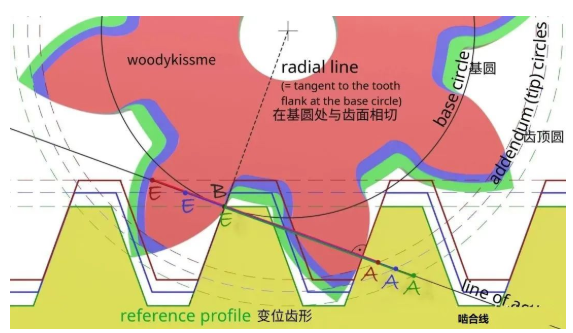

乍一看似乎变位会改变齿轮的齿形,但和相应的标准齿轮相比,所有变位齿轮的齿形都使用相同的渐开线。仅仅是使用了同一渐开线的不同的部分罢了。当具有不同变位的齿轮的齿面彼此重叠放置时,这一点变得很明显。

请注意,用于构造渐开线的基圆仅由齿轮切削过程中刀具轮廓的齿形角(=标准压力角)决定。而且由于切削刃的角度不会随着变位量而改变,因此基圆和渐开线也不会改变。

变位齿轮的齿形比较

对于变位齿轮,齿廓形状使用了相同的渐开线。因此,基圆不会随着轮廓偏移而改变,因为基圆仅由刀具的齿形角(标准压力角)决定!

我们知道,渐开线的曲率半径随着长度的增加而增加,即渐开线离基圆越远,曲率半径越大,强度越小。这个更远区域的齿面形状是“扁平的”而不是“尖的”。较小的曲率导致齿面较大的接触表面,从而相应地降低压力(较小的赫兹接触应力)。这样减少了齿面的应力,从而增加了齿面的承载能力。

齿面的承载能力可以通过增加变位来增加!

变位对标准参考节圆的影响

变位齿轮可以与其他变位齿轮啮合的原因是所有齿轮在其加工节圆上具有相同的圆周节距。这将在本节中更详细地解释。

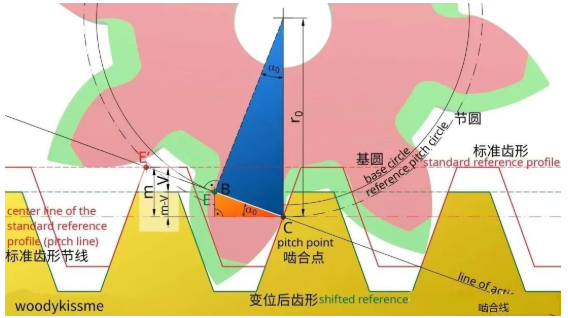

首先,应该注意的是,齿条形切削刀具和齿轮之间的节点C 在齿轮切削过程中不会改变,即使轮廓发生偏移(有关这方面的更多信息,请参见文章《齿条和齿条啮合》)。这是因为节点被定义为中心线和啮合线的交点。反过来,啮合线总是和刀具齿面垂直,并且它与齿轮的基圆相切。

如上图所示,如上一节所述,轮廓偏移对刀具的齿形角或齿轮的基圆没有影响。因此,即使有轮廓偏移,啮合线和节点也始终保持不变。

节点的位置不变。节点描述了齿条形刀具轮廓和齿轮的速度相同的点(“无滑动”)。然而,刀具轮廓的径向移动不会改变速度比,因此不会改变节点的位置。

刀具的节线和齿轮的(制造)节圆穿过节点。因此,无论变位如何,不变的节点总是导致齿轮上的相同制造节圆。最后,齿的节距参考这些制造节圆(圆形节距p0)。这意味着制造节圆对应于齿轮的标准参考节圆。因此,变位对生成的参考节圆没有影响以及相关的圆周节距,这就确保变位齿轮可以与非变位齿轮啮合!

齿轮的基准节圆(制造节圆)不随齿廓偏移而改变,因此变位后的齿轮可以与标准齿轮啮合!

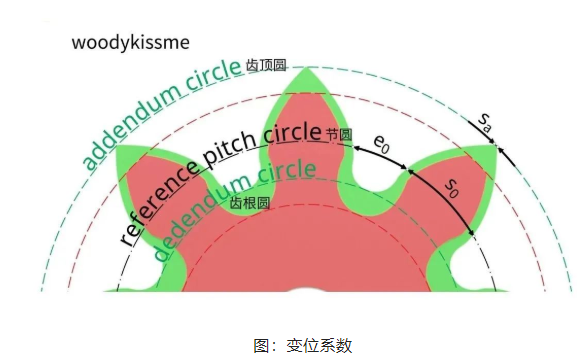

变位系数

齿轮的变位量V 通常由变位系数x表示。对于正变位 (x>0),刀具轮廓向外移动,对于负系数 (x<0),它向内移动(适用于外齿轮)。

V=x⋅m (1)

例如,x=+0.25 的轮廓偏移系数意味着刀具轮廓向外偏移了模数 m 的 0.25 倍。一般来说,齿根圆和齿顶圆都随着变位量而增加。

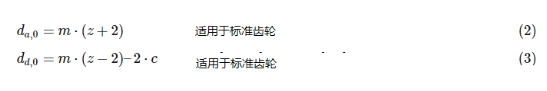

标准齿轮的齿根直径 dd,0和齿顶直径da,0的计算如下:

然而,在变位的情况下,齿顶圆半径和齿根圆半径增加了(正)变位量 V 修正的齿轮。对于相应的直径如下:

齿厚增加

变位也会对齿的厚度和齿槽宽度产生影响。随着节圆上的齿厚s0增大,齿槽e0相应减小。在下文中,参考节圆上的齿厚s0被确定为变位系数x的函数。

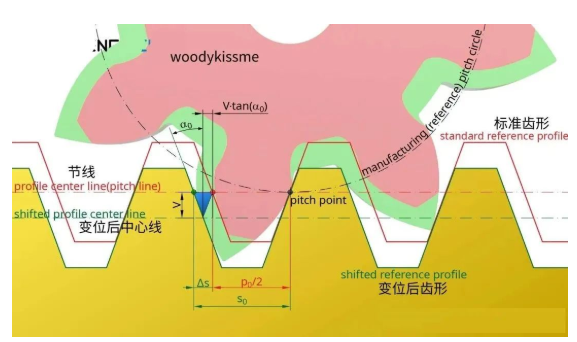

图:变位对齿的影响

下图显示了当刀具轮廓向外移动 V=x⋅m 时,在节线上的刀具侧面距离的增加(标记为蓝色的三角形的宽度 Δs)。节线上的刀具侧面的这个距离对应于齿轮的制造节圆(=参考节圆)上的齿厚s0

图:节圆上的齿厚放大

与标准齿轮相比,标准齿轮的齿厚对应于圆节距 p0 (p0 /2) 的一半,经过变位的齿轮的齿厚增加了 Δs 量。上图显示了变位系数 x 与节圆上的齿厚 s0之间的以下关系(以 α0为标准压力角):

圆节距 p0也可以用模数 m 表示:

最后,对于变位齿轮的节圆上的齿厚 s0等于:

随着齿厚增加相同的量 Δs,齿槽宽度e0减小:

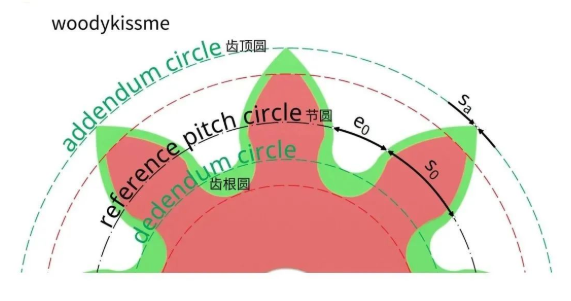

齿顶变尖

在上一节中,已表明(正)轮廓偏移会增加参考节圆上的齿厚,从而增加齿的强度。然而,与此同时齿顶圆上的齿宽sa会减小。

图:齿形偏移对齿的影响

但是,如果轮齿的尖端太小,则存在轮齿脱落的风险。为了防止这种情况,必须缩短齿顶圆直径以保持一定的厚度。应缩短齿顶圆直径,使齿顶圆处的齿厚至少为模数的 0.2 倍(等式中尚未考虑这种齿顶缩短(削顶)(5)

图:齿顶缩短

齿顶圆的齿顶厚度至少应为模数的 20%。为此,可能需要削顶!以增加啮合长度!

下面的动画显示了一个 6 个齿的齿轮的变位,以避免根切。在这种情况下,齿顶的厚度会减少很多,以至于在达到偏移的齿顶圆直径之前渐开线逐渐变细。因此,在这种情况下,无法维持因变位而增加的齿顶圆半径 - 齿顶宽不可避免地会边尖。

6 齿齿轮使用变位以避免根切

此外,为了增加齿顶宽,齿顶圆必须再次缩短到至少 0.2 倍模数。然而,齿顶圆如此大的减少将导致啮合线相应的减少。因此,应尽量避免使用少于 7 个齿的渐开线齿轮。

由于齿顶过渡减小,应避免使用小于 7 齿的渐开线齿轮!

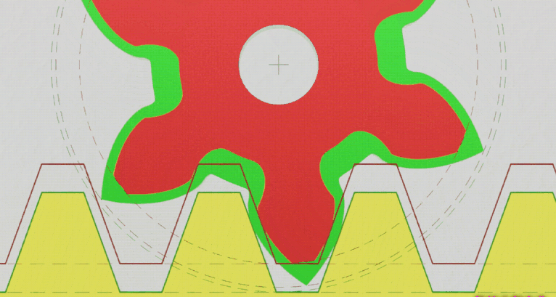

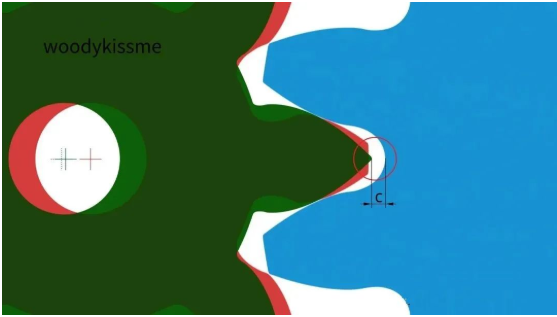

中心距和工作压力角

在上一节中,与标准齿轮(以红色显示)相比,经过变位的齿轮(下图中的绿色齿轮),渐开线的延伸部分用作齿面。当与另一个齿轮啮合时,渐开线的进一步弯曲的部分用于动力传输。因此,当中心距 a 增加(正)变位量 V=x·m 时,齿面之间存在间隙。可以说,后一个齿在接触到另一个齿轮的齿面之前就弯曲了。

因此,为了实现无侧隙啮合,齿轮必须一起移动一点。稍微减少中心距,但与标准齿轮相比仍然很大。与此同时,齿顶与另一个齿轮的齿根之间的间隙 c 减小(见下图)。这可能需要缩短齿顶圆以保持一定的间隙。

图:通过轮廓变速齿轮的无间隙啮合减小游隙

因此,与没有变位的标准齿轮相比,具有正变位的中心距更大,而具有负变位的中心距更小。这意味着可以通过变位来调整中心距。这也是频繁使用变位的另一个原因。

变位常用于调整中心距!

除了已经提到的影响之外,变位还会导致工作压力角 α 的变化。工作压力角 α 不应与标准压力角 α0混淆,后者最终决定了齿条形刀具的齿形角,当然也不会随着变位量而改变!

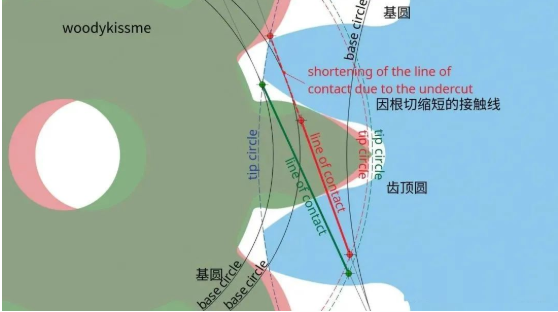

变位对压力角和接触线的影响

图:压力角和接触线随变位而改变

确定工作压力角和中心距的详细计算详见之前发的渐开线齿轮的计算。

计算变位系数以避免根切

之前讲过,在zmin =17 齿的最小数量以下,会发生根切,这会削弱齿根。现在,变位提供了完全补偿这种根切的可能性。这就提出了一个问题,如何选择变位系数 x 以避免在给定齿数 z<zmin的情况下发生根切。

图:避免根切的变位系数

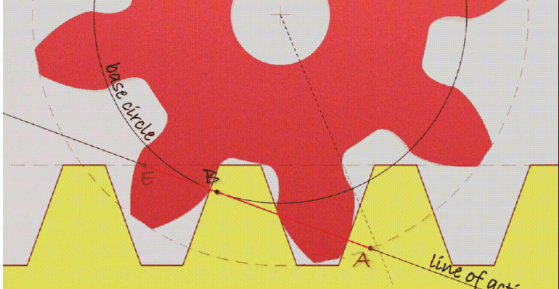

为了避免根切,基圆与啮合线的交点 B 必须位于接触线 AE 之外。在要避免根切的极限情况下,根切的起点与作用线的终点重合。“形成齿条”在它根切之前能退出齿轮。

通过变位以避免根切

如上面的动画所示,切点 B 到点 E 中接触线末端的位移是通过正变位来实现的。请注意,接触的终点是由作用线和“成形齿条”的尖端线的交点决定的,因此会受到变位的影响,但是改变变位量,作用线不会改变!

通过变位避免根切

在极限情况下,切点 B 与啮合端 E 重合,就像绿色齿轮的情况一样。根据得到的几何形状,可以确定给定标准压力角 α0的变位系数 x 。

图:计算避免根切的变位系数

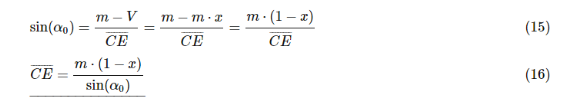

现在更仔细地观察上图中的橙色三角形。结果表明,标准压力角α0的对边对应于模数m与齿面位移V=x⋅m之差。因此,以下关系适用于节点 C 和接合端 E 之间的距离 CE:

再观察蓝色三角形。可以看出,距离CE 也可以由节圆半径r0或节圆直径d0确定。节圆直径由模数m 和齿数 z 得出。

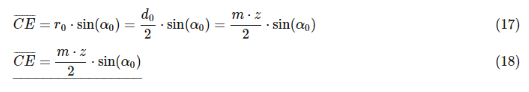

由(16)(18)得:

此外,上述等式中的项 sin²(α0 )/2 对应于最小齿数 z min的倒数,大于它,将发生底切(有关公式的推导,请参考之前发的齿轮的根切视频)。对于标准压力角α0 =20°的齿轮,最小齿数理论上zmin =17。因此,避免根切所需的变位系数 x 可以如下确定:

对于 z = 8 齿的齿轮,齿廓偏移系数为 x=0.53。在实践中,通常可以接受轻微的根切,而不会产生重大的负面影响。在这些情况下,最小齿数假定为:

zmin =14。

请注意,对于大于 zmin的齿数,变位系数 x 可为负值。这意味着理论上可以在没有根切的情况下进行负变位。

总结

如果遇到下列情况,则始终应用(正)变位。

避免根切

必须增加轮齿强度

齿侧的表面压力应降低,或必须调整中心距。

在外齿轮中,正变位将导致……

增加根圆

齿顶圆齿宽增加

增加齿根厚度(增加强度),从而减少根切

齿顶宽减小(可能需要削顶),

增加节圆处的齿厚,节圆处齿槽宽度的减小

减少齿面上的赫兹接触应力(增加齿面承载能力)

与标准齿轮啮合时中心距增加。