智慧电厂输煤栈桥智能巡检机器人的设计与应用分析

智慧电厂输煤栈桥智能巡检机器人的设计与应用分析

摘要:基于输煤栈道智能巡检机器人,打造智慧电厂无人输煤安全管控系统,动态感知落煤管堵塞、皮带撕裂、皮带跑偏、燃煤体积流量、现场温度,并及时、精准、自动推送报警,以提高输煤运行过程的安全风险管控和应急处置能力。结果表明输煤智能巡检机器人的功能包括全天候巡检;远程视频监视和数据实时上传;落煤管和皮带的缺陷感知;现场煤粉自燃,皮带和设备着火的辨识和报警;燃煤体积流量识别和计算。输煤巡检业务由智能巡检机器人代替人工巡检作业,巡检速度提高了3倍以上,可实现全天候、无间断的巡检,全面提升了落煤管堵塞、皮带撕裂、皮带跑偏、现场起火等现场不安全事件的感知识别能力。输煤系统的可靠性、报警及时性提高了一倍以上,报警准确度达到90%以上。一台输煤栈桥智能巡检机器人每年可降低8万元人工成本,节省50万元的皮带检修维护成本。

引言

输煤系统是燃煤火力发电厂重要组成部分,负责将煤场或卸煤沟的煤炭通过输煤皮带,输送至原煤仓。如果输煤系统发生安全事故,将影响机组上煤,一旦原煤仓的煤被烧空,机组只能被动停机,对燃煤电站的安全稳定运行造成极其恶劣的影响。目前输煤系统仍然采用人工巡检的模式,工作劳动强度大,容易巡检不及时和不到位;工作现场的条件和环境恶劣,对人身安全和健康造成不良影响。由于巡检不到位,危险发现不及时,造成事故扩大化,个别电厂甚至发生了输煤栈桥的皮带着火事故,严重威胁电厂的安全。因此,有必要结合工业互联网、物联网、机器人、人工智能等技术,尝试实现无人输煤系统,用机器人巡检和算法识别代替人的巡检功能,实现现场危险、复杂环境的安全态势感知和智能报警,提高火电站风险管控和应急响应能力。

本研究分析输煤巡检业务存在的问题,基于输煤栈桥智能巡检机器人,打造无人输煤安全管控系统,动态感知落煤管堵塞、皮带撕裂、皮带跑偏、燃煤体积流量、现场温度,并及时、精准、自动推送报警,以提高输煤运行过程的安全风险管控和应急处置能力。本文的分析有助于了解燃煤电厂输煤巡检存在的问题,通过设计和应用智能巡检机器人,实现多种危险复杂工况的实时态势感知,及时推送报警,降低现场工作人员的劳动强度和危险性,实现更安全、更高效的输煤运行。

1、现状和存在的问题

以国电东胜公司输煤系统5号甲皮带为例进行分析,输煤皮带的运行速度为2.5 m/s,标准工况下的输运能力为1000 t/h,皮带宽度为1.2 m,皮带长度为175.413 m,提升高度为45.545 m,皮带坡度倾斜角为14°,输煤系统运行时的常态化环境中粉尘浓度为8.77 mg/m³。输煤系统与输煤巡检业务存在的问题包括:

(1)人员需24小时值班,劳动强度大。输煤系统目前都是有人值守,防止皮带跑偏、撕裂,煤粉自燃,并及时人工干预。由于存在人员疲倦或巡检不及时等因素,可能造成人员巡检不到位的现象,造成输煤系统的缺陷发现不及时,故障扩大化。

(2)输煤系统工作环境差,影响巡检人员的人身安全和健康。输煤系统的噪音大,煤粉污染严重,且存在转动机械,容易造成人员受伤。已有某电厂发生过维护人员在输煤皮带附近清扫洒落的煤粉,被卷入转动滚筒,人身死亡的事故。

(3)输煤系统存在煤粉自燃等火灾隐患。已有某电厂发生过输煤栈桥着火事故,造成重大的损失,说明火电厂输煤系统有重大的火灾隐患。某电厂输煤栈桥的皮带发生着火事故,也说明仅靠人员的高强度巡检,并不能快速、及时地发现现场设备超温、皮带过热和积粉自燃等事故,人工巡检不能完全保证输煤系统的安全稳定运行。

2、功能需求

输煤栈桥智能巡检机器人的功能需求包括:

(1)全天候巡检。输煤栈桥智能巡检机器人不受白天、黑夜、雨雾天气的影响,可进行全天候巡检。

(2)远程视频监视和数据实时上传。巡检机器人能将巡检的视频和测量数据实时自动上传至远端服务器。

(3)落煤管和皮带的缺陷感知,缺陷点的精确定位。感知的缺陷包括落煤管堵塞、皮带撕裂、皮带跑偏等。智能巡检机器人在传动系统的牵引下,沿轨道往复移动进行全方位地扫描和监测,当输煤系统出现缺陷或故障时,可自动跟踪锁定异常位置,将现场画面第一时间展示在控制台。

(4)现场煤粉自燃,皮带和设备着火的辨识和报警。利用皮带巡检机器人载红外热成像仪对整体环境和设备进行探测式测温。在电路短路、未清扫干净的煤粉集聚升温,未发生明火燃烧,仅仅温度异常时立即报警,及时采取应急措施,避免事故的扩大。

(5)燃煤体积流量识别和计算。通过燃煤体积流量的识别,判断皮带运行状态,是否发生输煤系统堵煤、跑偏和异常停运。

3、结构设计和新技术应用

输煤栈桥智能巡检机器人的组成包括:

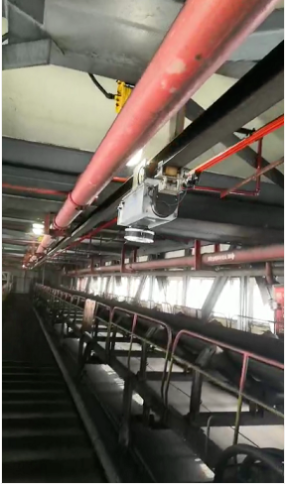

(1)机器人本体。机器人本体的防护等级至少IP55,要能够适应输煤皮带附近潮湿、粉尘大的环境,能够防爆、防短路着火。国电内蒙古东胜热电公司于2018年6月开始立项研发,并于2019年1月在全国燃煤火电厂首次投运了自主研发设计的第一代输煤栈桥智能巡检机器人。图1示出输煤栈桥智能巡检机器人采用挂轨式,在刚性导轨上被大功率电动机驱动往复运动,能爬升一定坡度,在输煤皮带系统上方非接触式检测。

图1 国电东胜公司开发的第一代输煤栈桥智能巡检机器人

(2)传感器。智能巡检机器人搭载的传感器包括高清摄像头、红外热像仪、激光器等。智能巡检机器人在传动系统的牵引下,沿轨道往复移动进行全方位地扫描和监测。

(3)巡检轨道和运动控制系统。图1示出运动控制系统包括DGPS定位系统、电机驱动控制系统、云台控制系统。基于基站GPS定位系统和机器人所载移动站系统中DGPS定位芯片之间的无线信号传输,可实时确定巡检机器人所处导轨的精确位置。电机驱动控制系统负责驱动机器人高速、可靠、稳定、精确地运动,与智能集中管控系统连接。云台控制系统可被后台智能集中管控系统软件远程操控,支持定位运动、定量运动等方式,同时可以对运动速度、运动周期进行自定义,最高速度可达4 m/s,最大爬坡能力为20°。

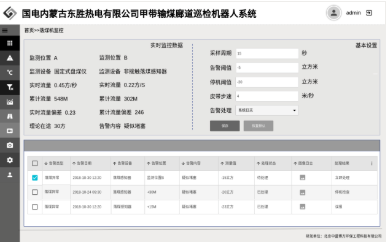

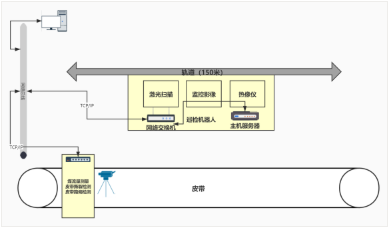

(4)皮带感知和落煤机堵塞识别系统。图2示出皮带感知识别系统负责实时检测皮带表面的状态,辨识皮带缺陷,包括皮带跑偏、划痕、裂纹、孔洞、褶皱、凹点等,并将监测数据实时传输给智能集中管控系统。皮带感知识别系统需采用激光实时扫描、皮带电机电流实时监测和视频监视等多种方式,感知识别皮带的运行状态。采用先进算法,确保从复杂的皮带表面快速、准确地提取撕裂特征,计算皮带上的燃煤体积流量。图3示出基于落煤机感知机和实时煤流量监测的落煤机堵塞识别。

图2 输煤栈桥智能巡检机器人的皮带缺陷检测

图3 输煤栈桥智能巡检机器人的落煤异常检测

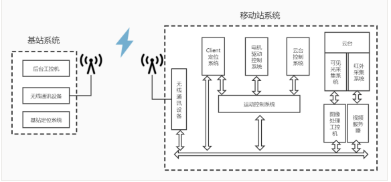

(5)通讯网络系统。通讯系统设备主要包括信号转换器、直流稳压电源、定向天线、光缆、光纤分线盒、交换机等。信号转换器主要用于搭建无线通讯网络平台,实现整个系统中控制上位机(基站系统)与智能巡检机器人(移动站系统)之间的信息传输。图4和5示出输煤栈桥巡检机器人在传动系统的驱动下沿轨道往复行驶,实时采集运行区域中的各项监控数据,并通过信号转换器搭建的无线网络传输至就地控制柜,在就地控制柜界面实时显示机器人的运行状态和实时检测的数据。巡检搜集到的数据通过有线专用网络的方式,实时自动远传至远端服务器,在输煤集控室的智能集中管控系统软件界面上进行展示和控制。

图4 输煤栈桥智能巡检机器人的基站系统和移动站系统之间的通讯传输

图5 输煤栈桥智能巡检机器人的通讯网络系统

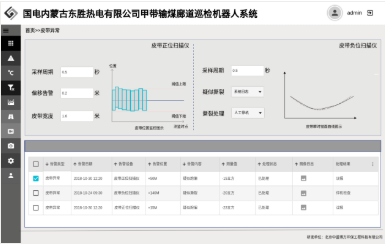

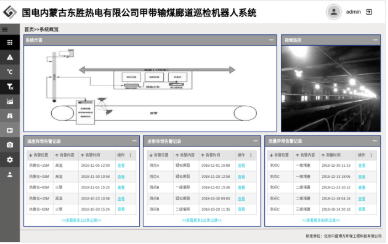

(6)智能集中管控系统或后台软件。图6示出智能集中管控系统是整个系统的大脑,负责接收、处理、计算、分析和识别红外仪、激光器、传感器等现场设备的数据,实时监视、控制整个系统的运行,并给出危险预警和优化建议。智能集中管控系统可远程控制巡检机器人的运动控制系统,支持灵活的巡检模式,包括人工远程操控巡检、任务计划型巡检、重点区域巡检、定时定点监测、皮带联动巡检等模式。智能集中管控系统可以定点或动态实时显示制定位置的皮带上燃煤的横截图形,并计算出体积流量。图6示出智能集中管控系统软件的首界面功能包括系统结构展示和数据溯源查询、视频监控、温度异常告警(高温、火警)、皮带异常告警(皮带撕裂、偏移)、流量异常告警(落煤管堵塞)。自动监视、缺陷预警、事故报警和优化建议的专家知识库规则包括:

1)当落煤管堵塞时,系统可在10 s之内确定感知,并发出预警,可关联皮带,自动停止。

2)当皮带撕裂时,系统可在5 s之内确定感知,并发出预警,可关联皮带,自动停止。

3)当皮带跑偏时,系统可在5 s之内确定感知,并发出预警,可关联皮带,自动停止。

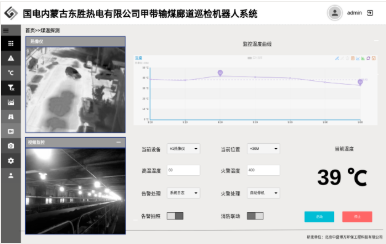

4)图7示出当现场温度超高时,系统可在10 s之内确定感知,并发出预警,可关联皮带,自动停止。可将消防系统接入图7所示的后台集中管控系统软件,与温度报警进行智能联动控制,发现火灾,即可在第一时间予以喷洒消防水浇灭,快速消灭火灾事故,将损失降到最低。在智能集中管控系统软件中,可将机器人的控制模式由自动控制切至手动模式,自动灵活操控巡检机器人,通过无死角的视频,第一时间掌握现场实际情况。

5)当输煤系统现场出现堵塞、撕裂、跑偏、温度超高时,可自动跟踪锁定异常位置,将现场画面第一时间展示在控制台。

图6 输煤栈桥智能巡检机器人的后台智能集中管控系统软件

图7 输煤栈桥智能巡检机器人的后台智能集中管控系统软件对温度的实时检测和报警系统

4、实施效果分析

无人输煤系统由输煤栈桥智能机器人代替人工巡检作业,效果包括:

(1)提升输煤系统巡检的效率和质量。相比人工巡检,输煤机器人巡检的速度提高了3倍以上,巡检数据记录的数量也增加了约100倍。

(2)全天候、无间断巡检。智能机器人巡检系统不受白天黑夜和雨雾影响,能进行全天候、无间断、标准化地巡检。

(3)实现远程实时监视、设备状态实时感知和远程巡检作业操控,减少人工巡检和确认的业务工作量。通过后台软件实时监视现场画面,动态追踪皮带的运行状态,辅助集控运行人员在第一时间掌握现场情况,并远程操控巡检机器人进行反复确认,可减少现场人工巡检和确认的业务工作量。

(4)实现智能缺陷诊断和精准事故报警,降低输煤系统设备故障率和生产事故发生率。机器人巡检系统在后台智能集中管控系统配备了专家知识库和自动推理识别算法。通过智能缺陷诊断和事故报警系统,全面提升了落煤管堵塞、皮带撕裂、皮带跑偏、现场起火等现场不安全事件的诊断分析、缺陷识别和事故报警能力,保障安全生产。输煤系统的可靠性、报警的及时性提高了一倍以上,准确度达到90%以上。降低输煤系统故障率,延长皮带使用寿命,每年可为企业带来近50万元的理论收益。

(5)减少人工成本,保障人员安全,实现减人增效。以人为本,实现恶劣工作环境下的生产设备的无人化巡检管理,减少因工伤亡事故的发生。每个输煤管廊的现场巡检,每年可节省8万元人工成本。

5、结论

针对燃煤火力发电站,分析输煤系统存在的问题,基于输煤栈桥智能巡检机器人,打造无人输煤安全管控系统,动态感知落煤管堵塞、皮带撕裂、皮带跑偏、燃煤体积流量、现场温度,实现及时、精准、自动推送报警,以提高输煤运行过程的安全风险管控和应急处置能力。结果表明:

(1)输煤系统存在的问题包括人员需24小时值班,劳动强度大;输煤系统工作环境差,影响巡检人员的人身安全和健康;输煤系统存在煤粉自燃等火灾隐患。

(2)输煤栈桥智能巡检机器人的功能包括全天候巡检;远程视频监视和数据实时上传;落煤管和皮带的缺陷感知;现场煤粉自燃,皮带和设备着火的辨识和报警;燃煤体积流量识别和计算。

(3)输煤栈桥智能巡检机器人的组成包括机器人本体、传感器、巡检轨道、运动控制系统、皮带感知和落煤机堵塞识别系统、通讯网络系统和智能集中管控系统。

(4)无人输煤系统由输煤栈桥智能机器人代替人工巡检作业,效果包括输煤系统的巡检效率、质量提升;全天候、无间断巡检;实现远程实时监视、设备状态实时感知和远程巡检作业操控;实现智能缺陷诊断和精准事故报警,减少输煤系统生产事故发生率;减少人工成本,保障人员安全,实现减人增效。一台输煤栈桥智能巡检机器人每年可降低8万元人工成本,节省50万元的皮带检修维护成本。