为什么生料中加入煤矸石、污泥等后,有时会导致窑灰量增加?

为什么生料中加入煤矸石、污泥等后,有时会导致窑灰量增加?

为了降低煤耗,很多水泥企业都在生料中加入煤矸石;为了处置污泥,也有部分企业在生料配料中加入污泥。煤矸石热值通常在300-1000 kcal/kg,生料中加入3%-5%的煤矸石(取决于配料和来源)可以带入热量14-78 kcal/kgcl。这部分热量大部分都用于加热、分解生料,也有部分以CO随烟气带走、部分增加C1出口烟气温度。

生料中加入煤矸石等煤基固废通常会带来一些问题,包括:

1)预热器出口温度和CO含量增加(有些区域已经开始控制烟囱的CO含量,这时候就需要控制煤矸石的加入量了)。

2)有时候,生料中加入煤矸石等可燃物质会导致NOx和SO2排放增加,NOx排放增加意味着需要比不掺煤矸石时更低的C5出口NOx含量才能保证窑尾烟囱NOx排放不增加,从而导致氨水用量增加【并不是每个厂都会这样,需要对每一级预热器出口的烟气成分等进行测量】;也有部分企业SO2排放会增加,因为煤矸石中也含有部分S,一旦这部分S在进入分解炉前释放,就会引起预热器出口SO2排放浓度增加。

3)窑灰量增加。窑灰量增加后,当熟料产量保持不变时,意味着更多的喂料量,此时C1出口烟气温度也会降低,只不过单位熟料热耗会增加【温度降低只是表象】。也不是每个企业都会遇到窑灰量增加的问题,这受到了煤矸石添加量、煤矸石种类等很多因素的影响。下面具体分析。

4)分解炉出口CO含量增加。和预热器出口CO含量增加不同(前者是挥发分析出燃烧引起,后者是C燃烧引起),分解炉出口CO的增加通常是因为加入预热器的煤矸石在分解炉内燃烧速度更慢(原因是挥发分在进入分解炉后基本已经完全析出,相当于C+灰分在燃烧,想想无烟煤的燃烧速度吧)。分解炉出口CO的增加有时候也会引起氨水用量的增大。要想区别其和第2)点的差异,需要对每集旋风筒出口NOx含量进行测量。

1. 为什么窑灰量会增加?

在喂料量和烟气量不变的情况下,窑灰量的大小主要取决于C1的分离效率。【C2及其它旋风筒也会有一定影响,当C2等旋风筒分离效率降低后,更多的生料会被带入C1,C1输入量自然增大了,当C1分离效率不变时也会出现窑灰量增大的现象(不考虑分离效率与烟气中粉尘含量的关系)】。

在旋风筒结构尺寸、烟气量、烟气温度等没有变化的时候,哪些因素会影响C1的分离效率呢?

第一种情况,就是喂入预热器的生料细度。旋风筒分离效率与生料细度有直接关系,一般生料越细,分离效率越低。C1旋风筒分离效率虽然高,但是对于10-15微米以内的颗粒分离效率会急剧降低。如果喂入预热器的生料比之前更细,那么其分离效率就会降低。

比如国内某生活垃圾协同处置系统,将垃圾筛分、风选后将不可燃垃圾喂入了生料磨。在某水泥企业就出现了不可燃垃圾喂入生料磨后,预热器窑灰量大大增加的现象,甚至还出现窑尾烟囱冒“黄烟”的问题。

根据后面设计院及水泥企业的检测和分析,认为原因如下:

[喂入生料磨的厨余物具有助磨作用,导致易磨的石灰石被大量过粉磨,产生大量5~15微米的超细粉。现有的收尘设备和收尘理论均是基于正常的生料粒度分布来进行设计的,而这部分小于15um的细粉很难通过现有的旋风收尘进行有效收集,这部分超细粉被袋收尘收集下来的微细粉在喂入一级筒后不能被有效收集下来,随废气入磨,在系统内部循环,随着生产的持续,循环量越来越大]

第二种情况,也是生料细度,不过是指生料在预热器内,尤其是C2-C1换热管道及C1内,颗粒变细的情况。

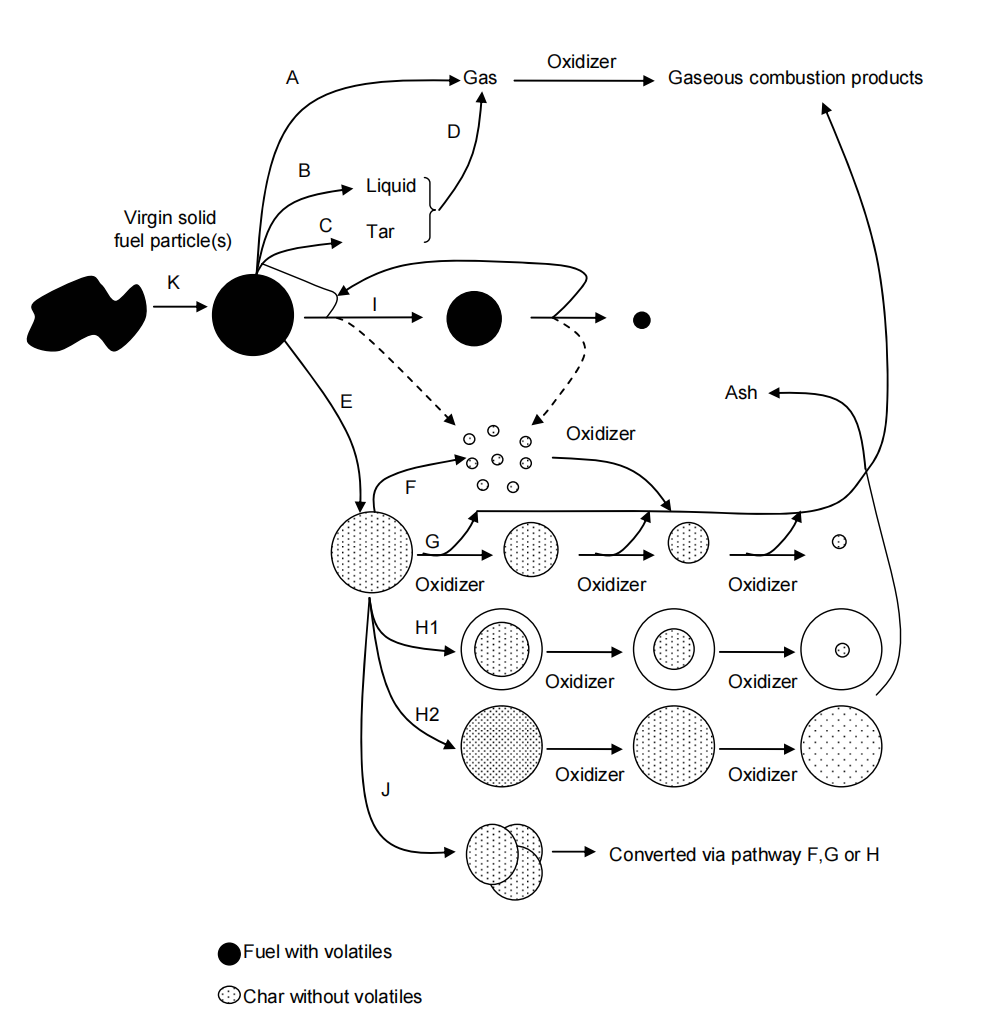

我们知道,煤矸石含有一定的挥发分,挥发分在加热的过程中会释放【挥发分开始析出的温度与煤的碳化程度有关,比如褐煤为130-170℃,烟煤为170-260℃,无烟煤为380-400℃,这些温度都是低于C2出口温度的】。在挥发分析出的过程中,煤矸石颗粒会变得多孔,进而在后续与其它颗粒碰撞过程中,尺寸变小,如下图中路径E-F所示。一旦低于10-15微米,C1分离效率降低,就会导致窑灰量增加。

比如,在循环流化床锅炉系统里(烧煤,产生热烟气,然后产生热蒸汽)也有旋风筒,但是其旋风筒入口风速通常在30 m/s左右,远高于C1旋风筒,与此同时阻力损失也很大。旋风筒出口收集的粉尘中,颗粒中位粒径正常是10 微米。这就说明了,煤粉在燃烧过程中产生的灰分其实比我们水泥生料更细。这就导致C1旋风筒无法收集到这些细颗粒,从而窑灰量增大。

2. 如何判断是哪种因素引起的窑灰量增加?

1)对生料细度做粒度分析,而不是简单的筛余,这样就能看到煤矸石、污泥等加入前后生料粒径的变化。有时候80微米筛余变化不大,但其粒径分布在变化,如果10-15微米分布的更多,窑灰量就会更大。

2)如果是上面说的第二种情况导致窑灰量增加,必然会伴随C2/C1旋风筒出口CO含量增加的现象。

3)对窑灰的化学成分进行分析,并与加入煤矸石、污泥之前进行对比。如果是因为石灰石易磨性变好引起的窑灰量增加,则窑灰的KH必然会更高;如果是煤矸石燃烧产生的灰分进入窑灰中,则窑灰的KH会更低(因为灰分中的KH更低)。

3. 如何解决?

1)如果是石灰石易磨性改善,导致生料粉磨后产生更多的细粉,则需要调整生料磨的操作(不过根据上面案例,生料磨的调整作用不大);

2)如果是煤矸石燃烧产生的细灰导致窑灰量增加,则要注意煤矸石的加入量,可能会存在一个临界值;

3)如果上述行不通,可考虑将窑灰部分加入到水泥磨等位置,减少进入系统的循环量;

4)如果还是不行,就只能容忍,或者考虑将这部分有热值的物质单独加入到一个外部燃烧设备中,只利用其产生的热量或/和灰分。