KW-KYF系列蒸汽减压阀故障原因分析和解决方法-科威阀门

KW-KYF系列蒸汽减压阀故障原因分析和解决方法-科威阀门

减压阀为了保证稳定性和精确度,设计时内部结构与零件间隙十分精密,容易受杂质或冷凝水的干扰。

即使品质再好的减压阀,都很难确保在正常运行中,不会突然出现减压失效的时候。

而影响减压阀故障的因素有很多,受过专业培训或有经验的设备管理员,就能快速的辨别故障,恢复正常运行。

但也有一部份企业,由于新进员工没有及时专业培训,往往遇到故障时也不知道如何处理,严重影响到生产效率。

希望通过今天分享的内容,能帮助到更多企业的新员工,系统性的学习到相关技能,当遇到类似故障时,也能知道排查的思路。

由于各厂家生产的减压阀,内部结构有差异,出现故障时建议尽量联系原厂家指导处理。

一、蒸汽减压阀的类型

减压阀自动调节压力的机构是调节弹簧与蒸汽之间的压力平衡。目前,所有的减压阀都是利用这一原理。

但是决定阀门开启的机构,有两种类型:

1、直接作用式:

阀的开度直接由调节弹簧的伸缩决定。

假若调节弹簧被压缩了3圈后,对应阀门的开度是60%,此时蒸汽压力设定为4Barg。

当设备用汽量或入口压力有波动变化,而调节弹簧的压缩力和阀门的开度没改变过,那么二次压力就一定会跟着比例式的波动,与设定压力偏差20%也是很常见。

这是此类型结构造成的压力波动,不属于本文讨论的故障排查范围。

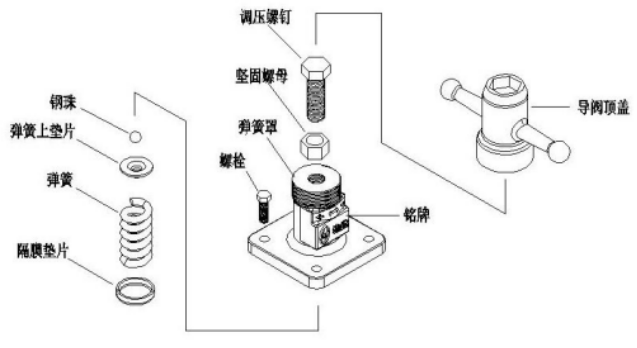

下图为直接作用式减压阀

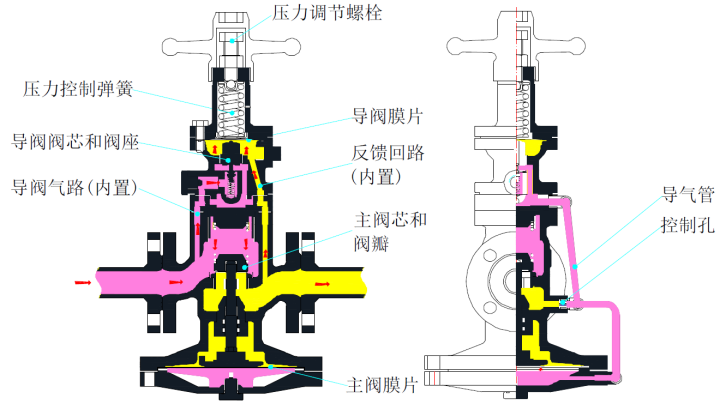

2、先导式:(分膜片式和活塞式)

是通过感应管感应下游压力,流过先导阀的蒸汽,是由调节弹簧和二次反馈压力之间的平衡来控制。

不受入口压力的波动或后端用汽量变化大的影响,都能精确稳定的减压,也是目前减压最稳定精确的种类。

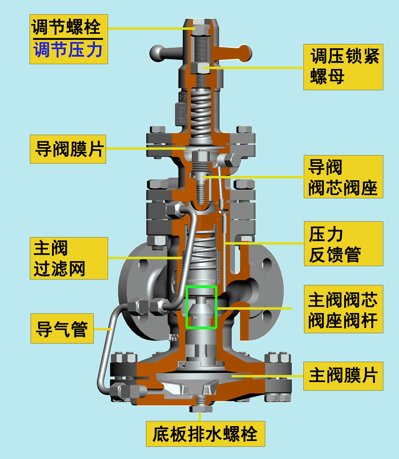

由于先导膜片式内部结构更复杂,故障影响原因更多样化,今天主要是此结构为案例。

下图为先导膜片式减压阀

二、先导式减压阀工作原理

需要深入透彻的分析故障,一定要对它的结构和工作原理有基本的了解,以后遇到问题时,才能举一反三来排查。

接下来,我们先熟悉一下它的工作原理。分三个工作状态:出厂归零状态、调试状态、先导阀工作状态

1、出厂归零状态:

减压阀在出厂时,主阀芯和阀瓣是关闭归零的状态,即使把供汽阀门打开,蒸汽能从入口端通过导阀气路进入先导舱,但是无法流通到下游管道。

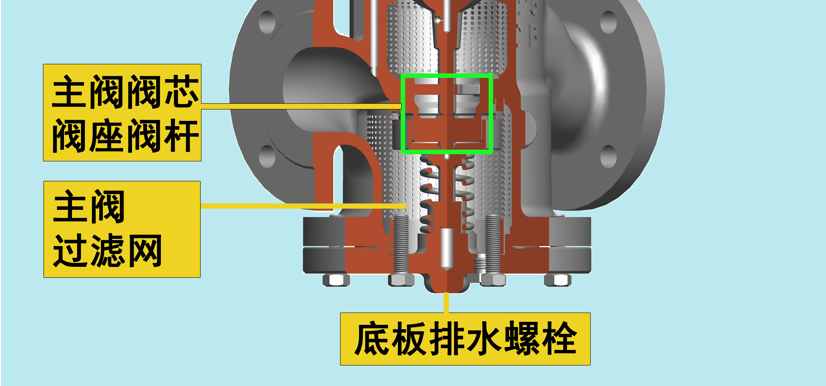

如下分解图

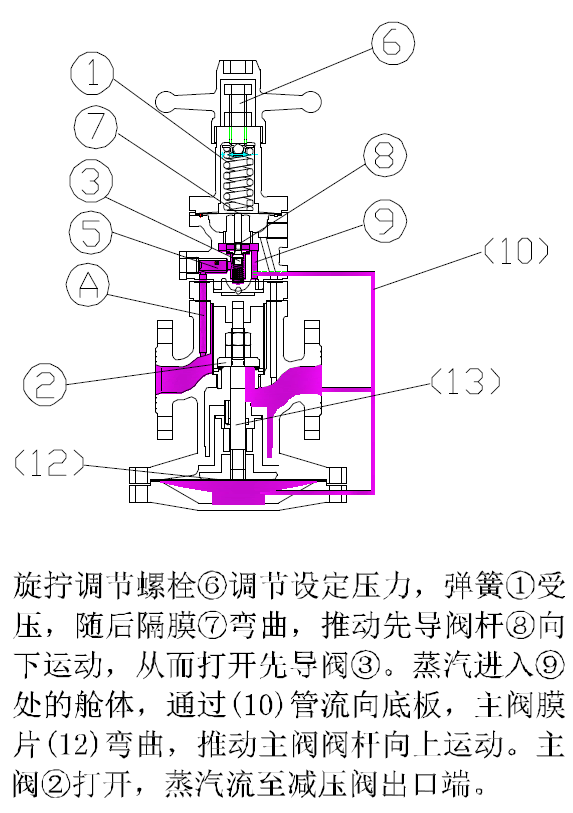

2、调试状态:

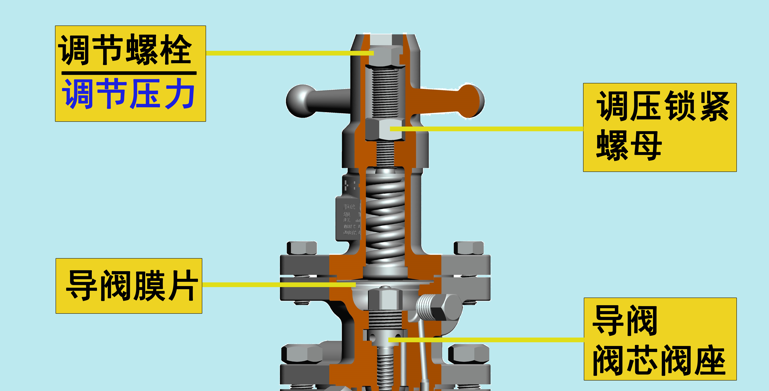

假若蒸汽压力需要调设为4Barg,顺时针旋拧压力调节螺栓,压力控制弹簧受力后,力量作用在导阀膜片的上方,膜片受压向下膨胀弯曲,推动先导阀杆向下运动,从而打开先导阀阀芯和阀座。

蒸汽经导气管进入主阀隔膜室,主阀隔膜室空间内的压力增大,主阀膜片向上膨胀弯曲,顶推主阀阀杆向上运动,主阀阀瓣被打开。

随着蒸汽流出主阀,出口压力上升至设定值4Barg。

如下分解图

直接作用式或普通的结构,工作原理到这一步就结束了。

而先导阀结构还多了二次压力反馈平衡的部份,所以才能确保压力的稳定性和精确度,接着往下看。

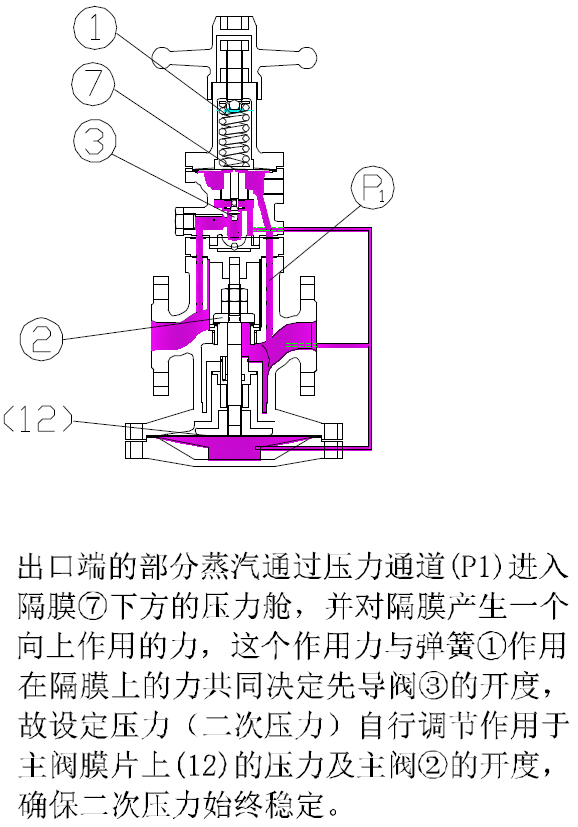

3、先导阀工作状态

当出口压力上升,一旦超过设定的压力,比如超压到4.1Barg时,反馈压力随之增大,并由内置的压力反馈管,将出口压力反馈作用在导阀膜片的下方。

4.1Barg作用力与导阀膜片上方的4Barg弹簧作用力进行平衡后,由于膜片下方作用力更大,会使导阀膜片向上膨胀弯曲,导阀立即关小调整。

下游任何的负载变化或压力的波动,都会反馈在导阀膜片的下方,从而调节主阀的开度,确保二次压力的精确稳定。

如下分解图

三、减压阀故障时的排查原则

减压阀如果不是应用在特殊工况、水锤冲击或其它因素造成的破坏,一般厂家的设计寿命均有5年以上。

用户可根据减压阀使用年限,判断故障级别,多数故障都能通过检查维护能解决。

如果使用年限超过5~8年以上,内部主要组件磨损严重,维修价值低,再考虑更换新阀。

因此,我们排查时的原则有两个:

第一个、故障级别,由易到难。

前4级是减压阀最常见故障,不过都好处理。

1级故障:通过把减压阀关闭归零后,重新调压后能解决的。

2级故障:减压阀内部进入大量冷凝水,通过拧开导阀和主阀底部排水堵头排水后,重新调压能解决的。

3级故障:减压阀导阀被杂质或锈水卡住,通过拆开先导阀,确保导阀阀杆能顺畅活动,重新调压后能解决的。或者旁通阀有泄漏。若是活塞式结构,活塞组件也是需要排除杂质卡堵。

4级故障:减压阀导阀膜片、主阀膜片、垫片等属于易损件损坏。通过厂家寄配件更换后,重新调压后能解决的。

5级故障:减压阀主要部件损坏,像先导阀组件,主阀组件、活塞式组件、弹簧组件等,通过厂家寄组件更换或者需要返厂维修,重新调压后能解决的。

第二个、故障范围,由大缩小。

减压阀主要有三大部份组成,不同的故障表现,造成的原因不一样,排查方向也是完全相反。

我们可以通过判断故障表现,尽快找到故障是出在哪个部份,从而快速缩小排查范围。

四种常见故障:

1、减压阀压力偏低。

2、减压阀波动或超压。

3、减压阀剧烈震动并伴有大量噪音。

4、减压阀外部件明显故障。

比如阀体漏汽或漏水;垫片损坏渗漏;外置导气管损坏;压力调节螺栓变形,导致无法旋拧等。

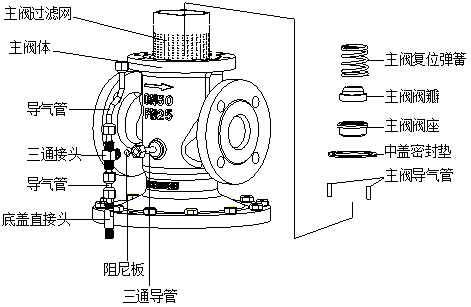

减压阀由三大部份组成

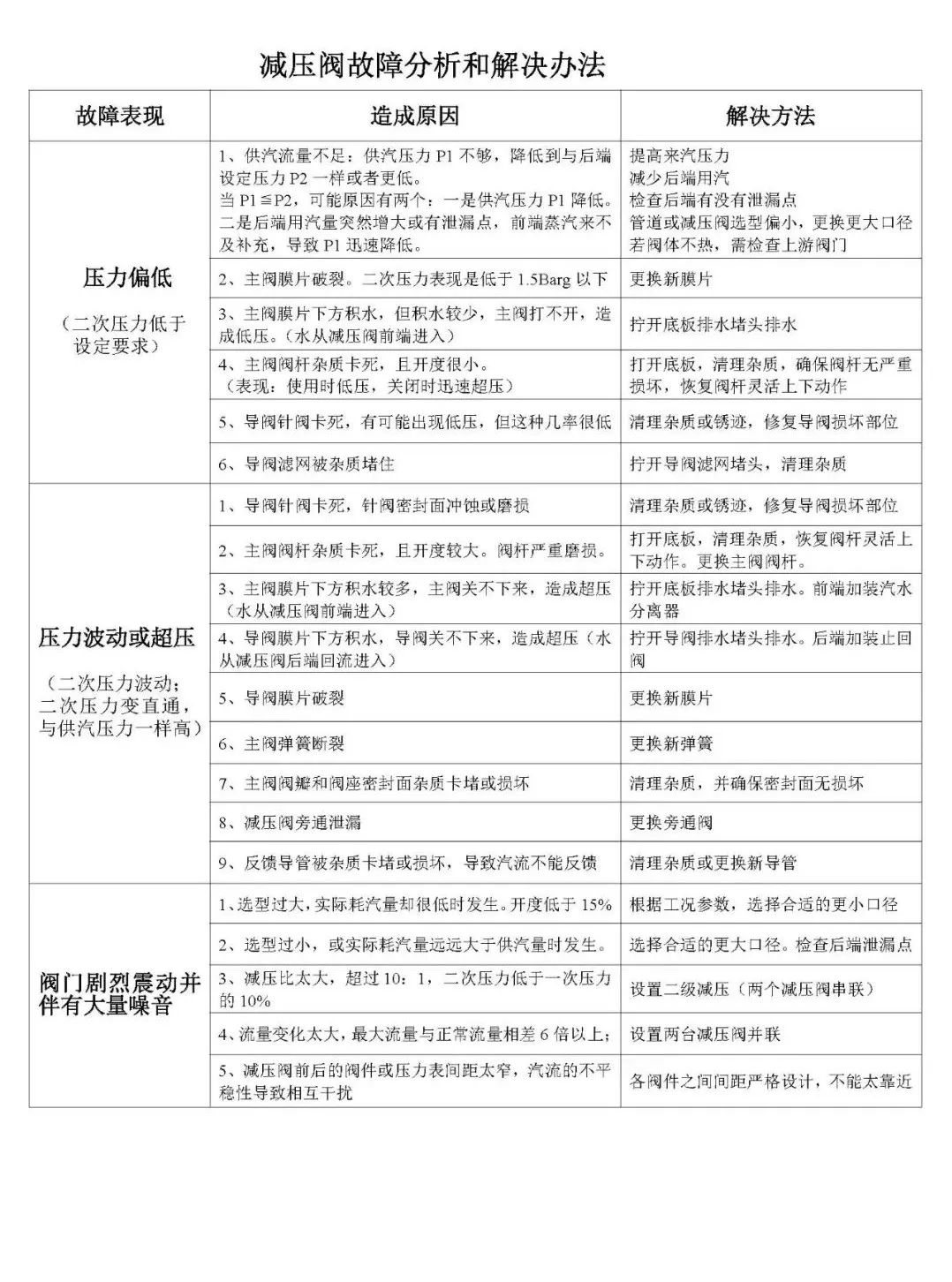

四、减压阀常见故障分析表

由于减压阀故障有很多因素影响,为方便设备管理员参考,现采用表格形式列出,最常见的三种故障和对应的解决方法。

五、减压阀故障原因分析和解决方法

举例:二次压力超压变成直通后如何处理?

1、故障表现:

减压阀使用了2年左右,之前一直减压稳定,现在实然出现超压变直通,阀门前后压力一致,无论怎么退松调压弹簧都不起作用。供汽压力6~8Barg,二次压力需设定为4Barg。

2、处理思路和操作步骤:

第一步:根据故障表现,先做初步判断。

根据减压阀排查的两个原则,4级故障暂时排除不可能,原因是若导阀膜片损坏,从外观上能看到导阀排汽孔处,有蒸汽泄漏。

若主阀膜片破裂,故障表现则是二次压力偏低(不会超过1.5Barg)。若垫片损坏,蒸汽会从各部件连接处泄漏或渗水。

而使用年限仅有2年,5级暂时也可以不考虑。

因此,初步判断故障级别采用前3级来做解决,故障范围缩小到超压的解决方法。

如果前3级处理过,也无法解除故障,再详细排查5级。

第二步:根据现场情况,确定处理的先后顺序。

因为2、3级故障,是需要拧开堵头排水,和拆开先导阀确认是否有杂质影响。这些操作是需要停汽后,在阀体不烫手的情况下才能操作。

所以用户可根据现场情况,可以选择先从1级或2级先排查,如果通过简单的拧开堵头排水,归零重新调压能解决,就无须再进行3级的拆阀处理。

但车间正好有停机时间,需要一次性彻底弄好,前3级都可以同时排查确认没问题后,再进行重新调压。

第三步:按照分级故障的解决办法处理

1级故障实操步骤:把减压阀恢复至出厂归零状态,重新调压。

无论是初次调试没调好,还是用了一段时间突然超压,当退松调压弹簧都不起作用的情况下。都可以采用此操作步骤。

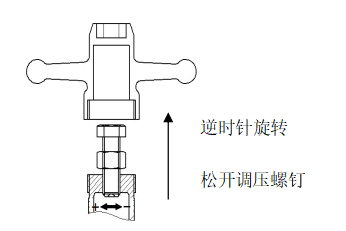

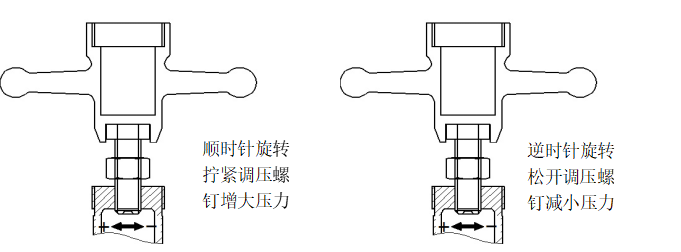

步骤①:关闭减压阀前供汽阀门,逆时针旋拧调压弹簧至退松状态,从工作原理上知道,此操作是让减压阀复位至出厂归零状态。

步骤②:把减压阀后残留蒸汽全部泄掉,直至减压阀后的压力表显示为零。并确保减压阀旁通阀已关闭,无泄漏。

步骤③:重新打开减压阀前供汽阀门,此时先不着急旋拧调压弹簧,等待一分钟后,观察后端压力表读数。

压力表的数值会有两种情况:

情况1、压力表依然显示为零,此情况属于正常,接着重新调试减压阀即可。

情况2:压力表快速有气压上升。此情况属于不正常。原因从工作原理上得知,在调压弹簧没有被压缩时,蒸汽是无法流通到下游管道。

现在下游能有气压上升,蒸汽要么是通过旁通阀泄漏,要么是通过减压阀流通到下游。

步骤④:排查旁通阀是否有泄漏?

方法有两种:

一是用盲板封闭旁通,彻底杜绝蒸汽通过。

二是关闭减压阀前后两个截止阀,相当于减压阀这一路管道,有三个阀在关闭状态,如果还有蒸汽泄漏,旁通阀漏的概率会更高。更换旁通阀即可。

步骤⑤:旁通阀确定无泄漏后,而减压阀后的压力表,依然快速超压。那接着要排查减压阀内部是否有冷凝水或杂质的干扰,导致减压阀不能复位至关闭状态。需往2、3级故障继续排查。

2级故障实操步骤:拧开导阀和底板排水堵头排水

从工作原理上得知,减压阀无需电力或气源,完全是通过自我调节就能控制压力。

而启动先导阀和主阀的自作用力,都是依靠蒸汽的顶推力来完成。

如果一旦阀内积存大量的水,原本流通蒸汽的空间被积水占满,就会打破内部的设计平衡,导致减压阀失去控制。

积水会引起导阀膜片和主阀膜片的破裂,应当重视。

少量积水,减压阀可以自主消化掉,但大量的积水就需要人为排出。

排出阀内的冷凝水,需切断蒸汽,确保阀门不烫手的情况下操作

如下图所示

步骤①:先把A先逆时针退松后,接着拧开B、C两处的排水堵头。

步骤②:把A顺时针旋转3圈,能快速排出阀内积水,静止5分钟后。

步骤③:把B、C排水堵头拧上,把A再一次逆时针退松到归零状态。

步骤④:排水操作完成,重新调试减压阀即可。其它厂家的减压阀,没有设计快速排水堵头时,可以拆阀进行排水,但目的都是要排出阀内的积水。

3级故障实操步骤:拆开先导阀,确认导阀组件是否有杂质卡堵

导阀是整个减压阀的核心,为了保证减压阀的高精度,导阀内部零件的配合,像头发丝那么细。

一旦有杂质卡堵,就会影响导阀阀杆不能顺畅活动,导致减压阀失去控制。

检查先导阀是否有杂质:

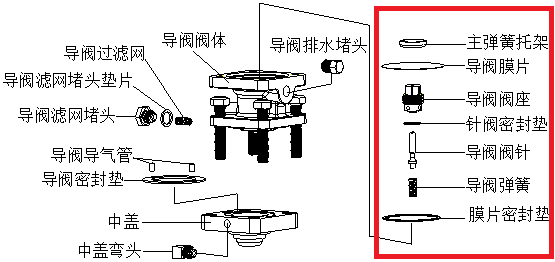

步骤①:松开导阀上盖的四角螺栓,如下图红圈所示。

调节部位拆卸分离后,你会看到钢珠,弹簧上垫片,调节弹簧,隔膜垫片。记住零件的摆放顺序,等会要原封不动的安装回去。

如下图

步骤②:接着你会看到导阀膜片,检查膜片是否有变形破裂。注意导阀膜片有分正反面,凸面向上,可以做好标识,重新装回时避免弄错。

若有些厂家的导阀膜片是两片,需要注意上下的顺序。

步骤③:导阀膜片取出后,可以看到六角螺母形状的导阀组件。

下图红圈所示

按动红圈中凸起的导阀阀杆,可以借助板手,把阀杆按下去能自动弹回,多按动几次,确保阀杆上下顺畅活动。

在阀杆缝的周边滴一些稀的润滑油,杂质也一并清理。

如果机修人员经验不足,无法准确判断怎样才算顺畅活动,建议接着往下操作。

步骤④:如果导阀阀杆有被杂质或锈水卡住,需要把整个六角螺母旋拧下来,阀杆从中心处取出,内部孔壁需清理或吹干净。

下图红框为先导阀分解图

导阀阀杆表面若有锈斑粘附,可用除锈剂或细目数砂纸擦拭光滑、再吹干。

最后确保阀杆从孔的正面、反面两端插入,都能顺畅的活动。检查完毕,所有零件按原装复位。

下图为旋拧下来的导阀阀杆,不同厂家的结构会有差异

做完排水,清理杂质的工作。重新按照1级故障的步骤操作,重新调试减压阀即可。

调压时注意:

取下顶盖,把顶盖倒过来作为调压工具,慢慢旋拧调压螺钉,不要使用扳手调压。

扳手容易调压过头,导致减压阀超压。如果您调试减压阀时有疑问,请直接与我联系。

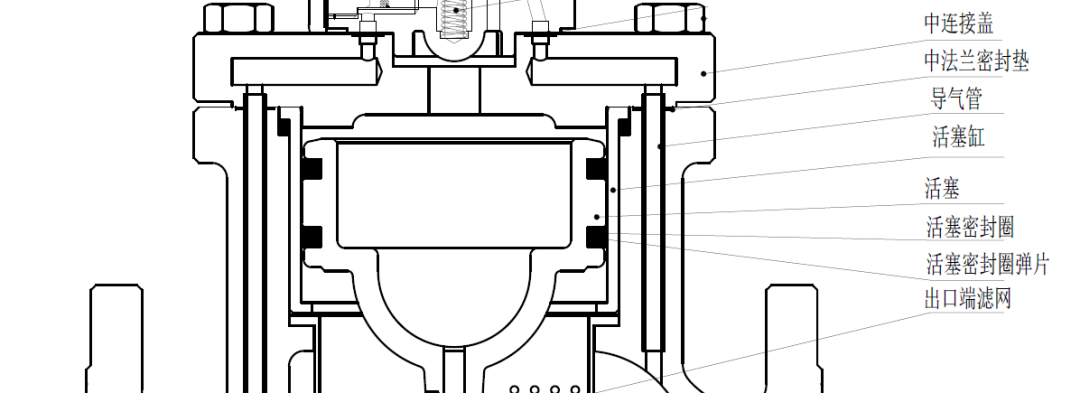

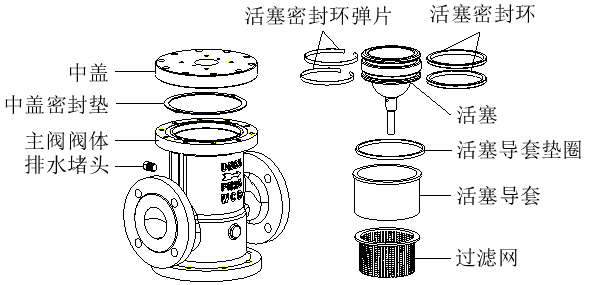

若是先导活塞式结构:

除了排查先导阀外,活塞部位也需要同时排除杂质。由于活塞组件的间隙非常精密,一旦杂质卡堵,活塞无法上下活动而失去控制。

下图为先导活塞式减压阀

拆卸活塞部位:

步骤①:松开中连接盖螺栓。由于零部件较多,操作更复杂,需有经验的设备员,建议在原厂家指导下处理。

如下图

步骤②:松开螺栓分离上半部份的先导阀阀体,在此过程中,要注意不要松开连接管,从主阀体上取下活塞和活塞导套,然后从活塞上取下活塞密封环和活塞密封环弹片。

注意:拆卸活塞密封环和活塞密封环弹片时不要过度用力。

下图为活塞内部结构图

步骤③:检查活塞导套的内部,活塞密封环的外部,活塞上的小孔;检查主阀、密封垫片是否有损坏或磨损。是否有杂质卡堵等。

下图为活塞部位分解图

步骤④:检查完毕,所有零部件原装复位。重新按1级故障步骤操作,重新调试减压阀。

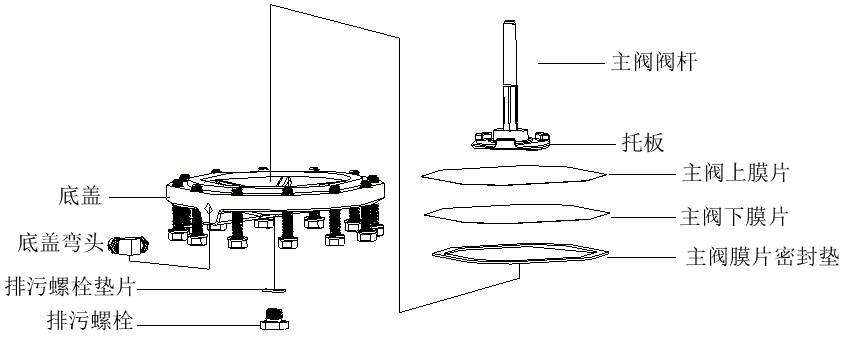

4级故障实操步骤:检查主阀膜片是否破裂?

为了确保减压阀的反应灵敏和精确度,主阀膜片设计都非常薄,正常寿命是3年左右,如果短时间内膜片濒繁损坏,需解决积水问题。

膜片破裂后减压阀故障表现为压力偏低(不超过1.5Barg)。

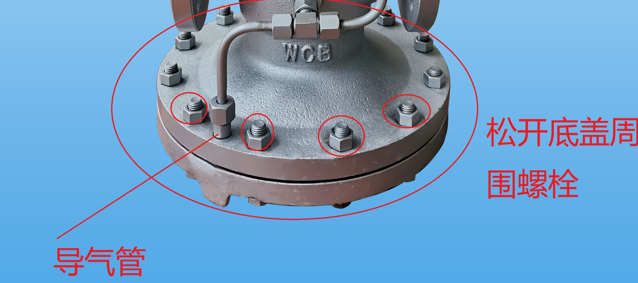

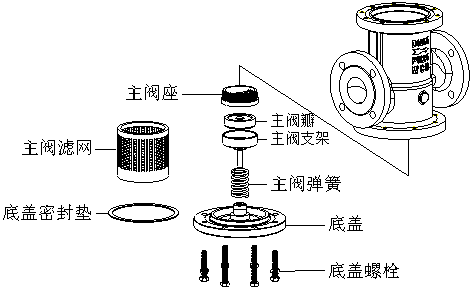

检查主阀膜片是否破裂,主阀阀杆是否有卡或严重磨损。

步骤①:松开底盖边沿的螺栓,分离底盖时需注意不要损坏到导气管。

如下图

步骤②:检查主阀膜片是否有变形或破裂,垫圈是否磨损。更换新膜片时,注意把残留垫圈清理干净,并且保证膜片放置平整,上下两片膜片不能颠倒顺序。具体厂家会提供详细更换说明。

下图为主阀膜片分解图

步骤③:检查主阀阀杆是否有粘到杂质,阻碍阀杆上下活动,若有杂质需要清理干净,保证表面光滑。阀杆是否有裂纹,严重磨损等异常。(视频中取出的是主阀阀杆)

步骤④:重新装上底盖时,由于周边螺栓较多,需要对角固定锁紧。

更换主阀膜片和检查主阀阀杆操作视频

5级故障实操步骤:检查主阀组件是否有严重磨损或被杂质卡坏?

主阀组件一般设计寿命均有5年以上。但有两种情况会缩短寿命:

情况1:

若减压阀选型偏大,阀门长期在小开度下过蒸汽,飞快的蒸汽流速会对阀瓣和阀座造成严重的冲蚀和磨损,从而导致减压阀寿命缩短。这种情况可以通过正确选型来避免

情况2:

减压阀内部进入杂质,把主阀阀瓣和阀座卡坏,凹凸不平的密封面会影响关闭贴合,从而影响超压后无法控制。这种情况可以通过布置标准减压站来避免。

值得注意的是,新焊管道一定要吹扫干净杂质后,才能取下减压阀两端保护盖,可以有效避免新阀的故障率。

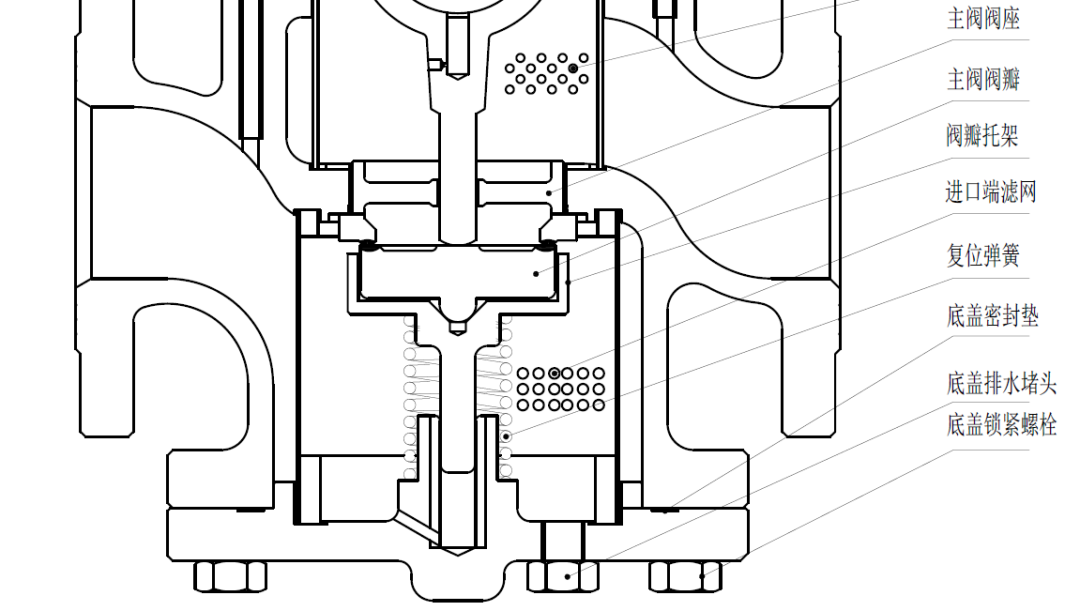

下图为主阀内部结构图

在排除前4级都无法解除故障时,才建议拆卸主阀部位。

步骤①:松开中连接盖螺栓。减压阀无法卸下管道时,尽量在此部位拆阀,如果从下部拆卸,需注意零件掉落。

如下图

步骤②:检查主阀密封:主阀与阀座间的密封面和垫圈是否有损坏,是否有杂质卡堵。其它部件是否有异常。

下图为先导膜片式主阀分解图

下图为先导活塞式主阀分解图

步骤③:检查完毕,所有零部件原装复位。重新按1级故障步骤操作,重新调试减压阀。

六、减压阀无故障,且稳定运行的必要条件

如果您现场的减压阀,经常出现故障或者使用寿命短,您需要从以下5大方面去优化完善。

从故障分析表中得知,导致故障的原因,多数可以通过售前选型和合理安装来避免,从而降低运行时的突发故障,减少停机。

1、减压阀本身质量,是否可靠?

选择专业厂家、选择合适的结构、选择质量有保证的产品。减压阀尽量选用先导式减压阀,压力稳定性能要远远优胜于,直接作用式或半先导式减压阀。

2、减压阀必须一对一工况,正确选型

根据工况的减压范围和蒸汽流量选型。避免选型偏大或偏小。

减压比超过10:1需设置串联减压阀。当最大和最小流量有6倍差距时,需设置并联减压站,可有效避免关键部件磨损或震动噪音。

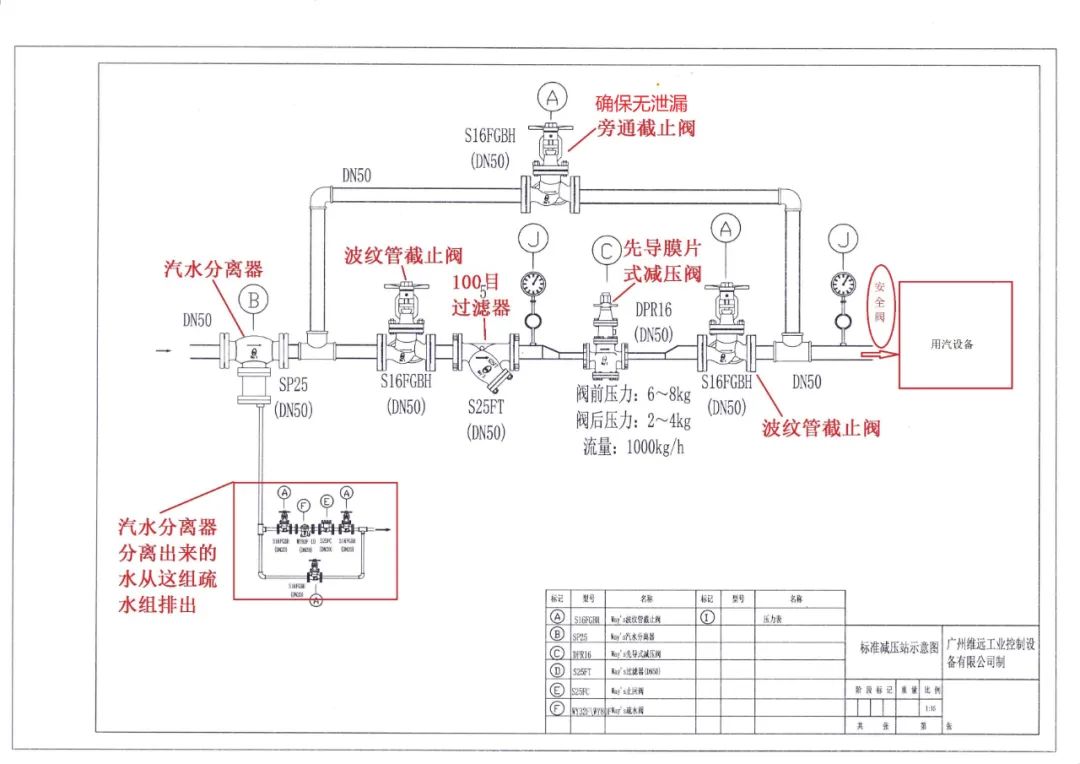

下图为并联减压站

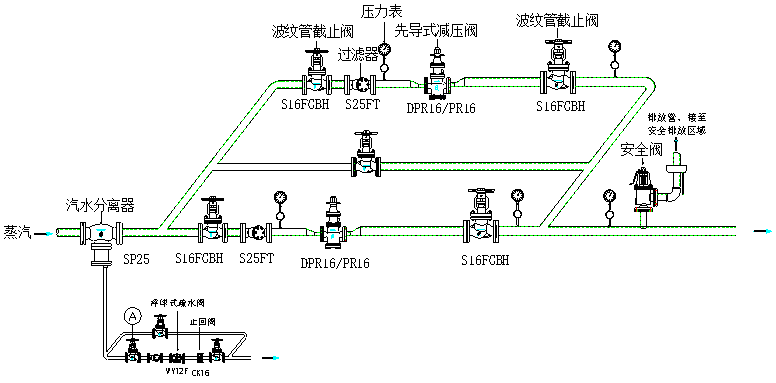

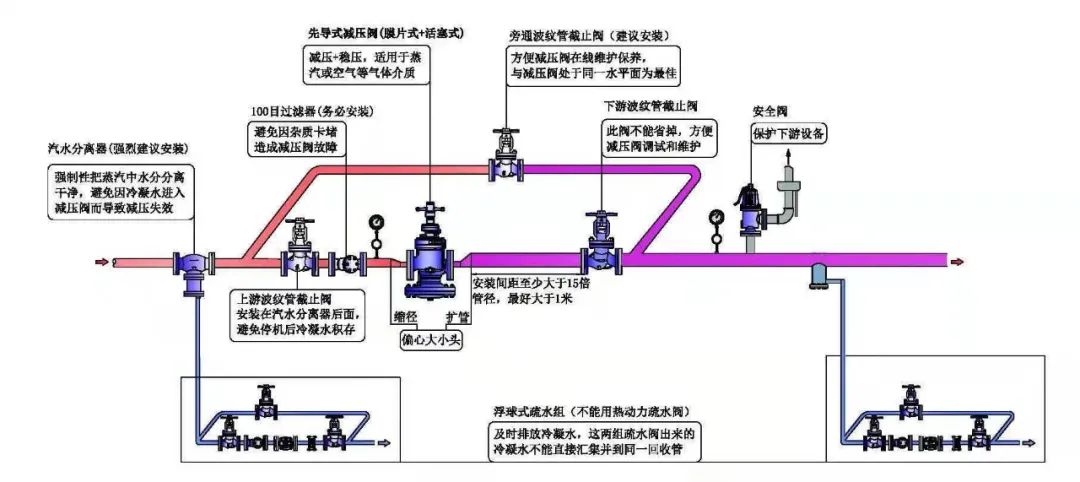

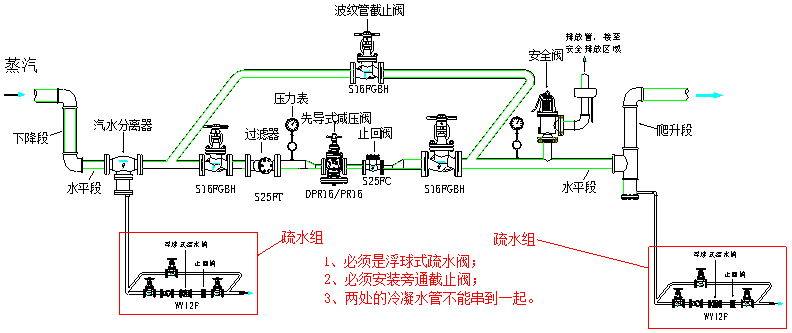

3、按照标准减压站,合理配置阀门

减压阀前3米内必须安装100目滤网的过滤器,避免杂质卡堵。

建议加装汽水分离器,有效避免减压阀从前端进水。减压阀后如管道有爬升,需要在低点设置管道疏水,同时加装止回阀,防止冷凝水或杂质从后端倒流进减压阀。

此处注意:

前后两组疏水阀,由于压差不一样,排出的冷凝水需分开回收管。

标准减压站布置图

减压站的疏水阀尽量选择用浮球式结构,避免用热动力圆盘式。

若管道下降后装减压阀,阀后又有爬升管,就像“凹”字形,容易导致减压阀大量积水,必须要前后做防护。

前端必须安装汽水分离器,后端需在爬升管低点,设置集水井后,再安装疏水阀。

如下图

4、减压阀前后管道,口径大小是否合适?

减压阀正确选型后,可缩径使用。经减压后,蒸汽体积变大,为避免压损和流量的稳定性,建议合理扩大管道口径。

5、减压阀前后的安装距离,是否合理?

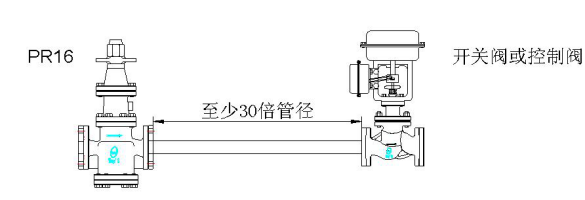

减压阀与后面阀门或压力表的距离至少要大于15 倍管径,尽量保证1 米以上。

尤其是减压阀与气动阀、安全阀、二级串联减压阀之间的距离,务必要保证1 米以上或至少30d的直管段。

如下图