制药厂KWSS-ZK系列疏水阀堵水原因分析,如何计算开旁通疏水的蒸汽泄漏量?

制药厂KWSS-ZK系列疏水阀堵水原因分析,如何计算开旁通疏水的蒸汽泄漏量?

最近咨询的案例中,有一家制药厂出现疏水阀堵水,为了保证正常生产,需要长期打开旁通阀排水。这是很多工厂都会存在的通病,特意分享出来,希望对有类似问题的企业有帮助。

一、工况存在的问题:

目前车间主要用汽设备是多功能提取罐,单效浓缩器,热回流提取浓缩机组(含单效真空浓缩器)等。

这几种设备上的疏水阀,普遍都存在不排水现象,由于堵水导致设备升温困难。为了保证提取和浓缩的生产效率,不得不把疏水阀旁通打开排水,长期下来造成蒸汽大量泄漏。

现在蒸汽能源获得成本越来越高,因此减少能源消耗,是增加公司利润的有效方法。目前公司比较重视蒸汽节能,希望能彻底解决经常开旁通排水,漏汽的问题。

二、打开旁通疏水带来的蒸汽浪费

现场发现疏水阀堵水,升温难或开机太慢时。当刚开机时,把截止阀全部打开,等初始冷凝水排完后,就把截止阀的开度调到大约20-30%开度排放。

而实际的冷凝水所占管道内的空间是很少的,因此旁通截止阀一直处于严重泄漏蒸汽的状态,即蒸汽还没有全部换热完就排走了。现需要计算泄漏了多少蒸汽?

根据公式:

流量kg/h=3600×蒸汽流速m/s×节流口面积m2×密度kg/ m3

式中:

3600是从秒转化成小时。

蒸汽流速取194米/秒,因为在30%小开度下过蒸汽流速会飞快,就不能按正常流速30米/秒计算。

节流口面积是用圆面积公式:S=π×r2或S=π×(d/2)² (π表示圆周率3.14,r表示半径,d表示直径=25mm)

使用DN25旁通截止阀,开度30%,流通面积=30%*3.14*0.0252/4=0.00015 m2

大气压下,蒸汽密度=0.597623 kg/ m3

因此,代入以上计算公式后,泄漏的蒸汽流量=3600*194*0.00015*0.597623=62.6kg/h

若按2台设备计算,一共损失了62.6*2=125kg/h。打开旁通的部位越多,损失越大。

假若蒸汽的成本价格,平均值是200元/吨以上,一小时就会损失200*0.125=25元。

一天24小时计算,将损失25*24=600元。

一年只按照300天计算,则会损失600*300=180000元=18万元。

旁通阀在排放冷凝水的同时,会伴随大量的蒸汽泄漏,这是长期开旁通的最大泄漏量,一定要引起重视,并杜绝开旁通。

三、设备工况和选型说明:

设备一:多功能提取罐

约15台 容积3吨和5吨 蒸汽进汽管分别是DN40和DN50,压力0.1MPa~0.15MPa,疏水阀和旁通阀均是DN25口径,疏水阀结构选用的是杠杆浮球式。

在网上查找提取罐厂家公布的参数,无论是水提或醇提,还是提取与浓缩一体机组,容积3吨和5吨的蒸汽耗量大概是570KG/H和700KG/H。

消耗多少蒸汽就会产生相应的冷凝水,因此,选型疏水阀排水能力时,必须要满足此排量要求。

若考虑30%以上的安全余量,排水能力需满足741KG/H和910KG/H为佳。

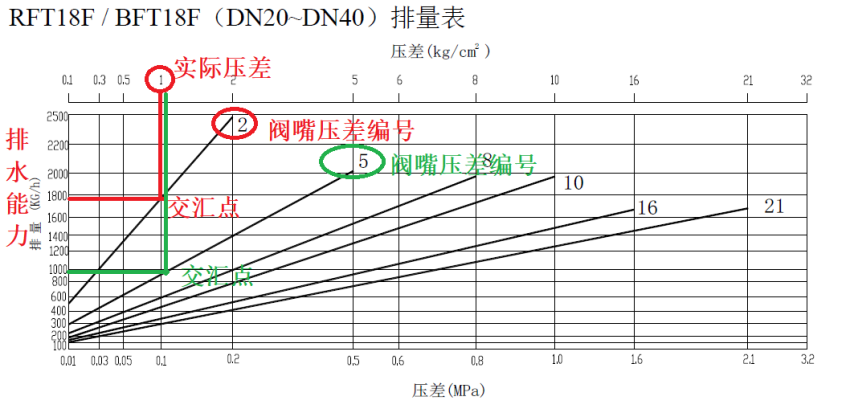

参考依据如下图所示:

科威KWZK浮球式疏水阀选型说明:3吨和5吨多功能提取罐。

根据工况参数:

蒸汽压力0.1MPa~0.15MPa,考虑安全余量后的蒸汽耗量741KG/H和910KG/H。

由于蒸汽压力都在0.15MPa以下,所以首先确定阀嘴压差是选择用-2,当实际压差在0.1MPa时,排水能力可以达1.7吨/H(如下排量表中红线所示)。

值得注意的是,当提取罐蒸汽压力有可能高于0.2MPa时,阀嘴压差编号就不能再选择-2,阀嘴选错也会导致超过此压差后,疏水阀会关闭不排水。

此时需要选择用-5,排水能力则会相应变少(如下排量表中绿线所示)。

另一种情况,疏水阀后的背压也会影响疏水阀实际的排水能力,导致积水现象。因此我们选择疏水阀时,尽量放多一些余量。

3吨和5吨提取罐可选用RFT18F-2,口径DN25,DN32,DN40均可,这三种口径排水能力是一样的。

设备二:单效浓缩器

约15台 蒸发量1000L和2000L 蒸汽进汽管分别是DN50和DN65,压力0.1MPa~0.15MPa 疏水阀和旁通阀均是DN25口径,疏水阀结构选用的是杠杆浮球式。

在网上查找浓缩器厂家公布的参数,无论是常压或真空浓缩,还是提取与浓缩一体机组,蒸发量1000L和2000L的蒸汽耗量,单效的大概是1050KG/H和2100KG/H。蒸发量与蒸汽耗量的系数是1.1。

消耗多少蒸汽就会产生相应的冷凝水,因此,选型疏水阀排水能力时,必须要满足此排量要求。

若考虑30%以上的安全余量,排水能力需满足1365KG/H和2730KG/H为佳。

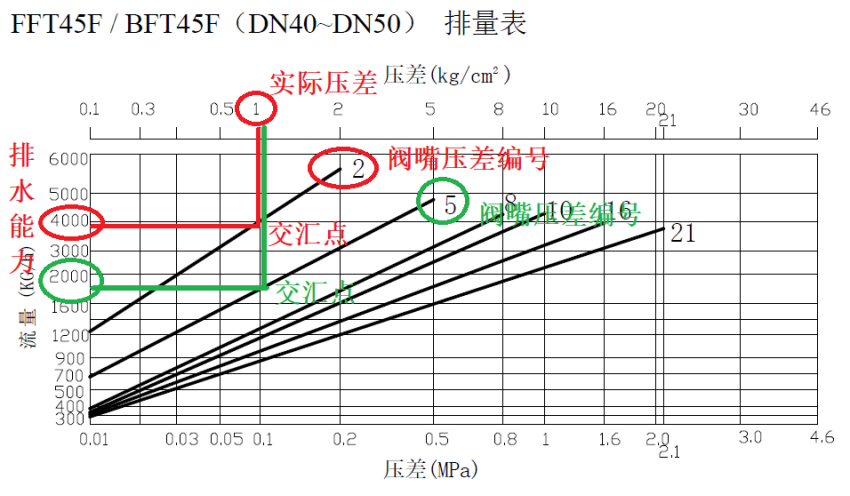

参考依据如下图所示:

科威KWZK浮球式疏水阀选型说明:1000L和2000L单效浓缩器。

根据工况参数:

蒸汽压力0.1MPa~0.15MPa,考虑安全余量后的蒸汽耗量1365KG/H和2730KG/H。

由于蒸汽压力都在0.15MPa以下,所以首先确定阀嘴压差是选择用-2,当实际压差在0.1MPa时,排水能力可以达3.7吨/H(如下排量表中红线所示)。

值得注意的是,当提取罐蒸汽压力有可能高于0.2MPa时,阀嘴压差编号就不能再选择-2,阀嘴选错也会导致超过此压差后,疏水阀会关闭不排水。

此时需要选择用-5,排水能力则会相应变少(如下排量表中绿线所示)。

另一种情况,疏水阀后的背压也会影响疏水阀实际的排水能力,导致积水现象。因此我们选择疏水阀时,尽量放多一些余量。

1000L和2000L浓缩器可选用FFT45F-2,口径DN40,DN50均可,这二种口径排水能力是一样的。

当选择用-5阀嘴压差编号时,2000L浓缩器排水能力则不能满足要求,需要选用更大排水量的型号。

设备三:热回流提取浓缩机组(含单效真空浓缩器)

约15台 蒸发量1000L和2000L 蒸汽进汽管分别是DN40和DN50,压力0.1MPa~0.15MPa 疏水阀和旁通阀均是DN25口径,疏水阀结构选用的是杠杆浮球式。

此设备的疏水阀选型跟上例的单效浓缩器一样,此处就省略说明。

1000L和2000L浓缩器可选用FFT45F-2,口径DN40,DN50均可,这二种口径排水能力是一样的。

当选择用-5阀嘴压差编号时,2000L浓缩器排水能力则不能满足要求,需要选用更大排水量的型号。

总结注意:所有疏水阀必须要一对一工况选型,如工况参数发生变化,需重新确定选型是否能满足要求。

选择疏水阀的型号,首先要满足排水能力和压差的需求,再来确定疏水阀口径。

原来疏水阀全都选用DN25,而多数厂家DN25排水能力最大只能是1000KG/H,与实际工况产生的冷凝水量相差一倍,这也有可能是积水的原因。

建议选用更大口径,更大排水量的疏水阀。

疏水阀后工况说明

以上三种类型设备均安装在1~3楼,产生的冷凝水通过回收总管DN150,经过60米左右去到地下室的储水罐。

疏水阀后的背压主要由以下因素造成:

A、弯曲的管道,和疏水阀后安装的阀件。

B、水头的反向压力形成背压(每爬高10米产生0.1MPa的背压,水平方向每100米产生0.1MPa背压。)

结合现场布管,背压预估有0.06MPa。在回收管系统内,高低压下产生的冷凝水必须分开回收管。但即使都是0.1~0.15MPa的回收管内,相互串压也是很常见现象。

比如某处疏水阀有泄漏或者故意打开旁通疏水,泄漏的蒸汽必然会使得回收管内背压比预估的更高,甚至产生逆流现象。

疏水阀由于无压差不能顺畅排水,导致严重积水,最后不得不打开旁通阀疏水。

四:造成疏水阀堵水的原因和解决办法

原因1、疏水阀堵塞导致堵水。

冷凝水无法顺利进入到腔体内,或者冷凝水能顺利进入到腔体内,但阀嘴孔被杂质堵塞,导致水不能通过阀嘴孔排出。

解决办法:检查疏水阀上游是否有堵塞;再拆开疏水阀内部,检查是否有异常或清理杂质。

原因2、疏水阀排水能力不足或压差不够,导致积水。

比如2000L单效浓缩器,冷凝水产生量是2100吨/H小时,若选用的疏水阀最大排水能力只有1吨/H,那么将会有1.1吨的水一直排不干净,积水随着时间催移会越来越多。

解决办法:每一台疏水阀必须针对工况(已知蒸汽压力和蒸汽流量),一对一选型。

如上述针对工况做的选型说明。只有选型恰当,避免疏水阀由于排水量不够,或压差不足而导致积水问题,可以从最根本上解决开旁通排水。

由于压差决定了冷凝水是否能顺畅流动,这几种设备使用压力都比较低,特别容易出现背压高于疏水阀前正向压力的情况。

解决的方向是:

一是增加正向压力,即提高设备使用压力。

二是降低阀后背压,缩短回收管水平距离或者弯头阀件阻力,利用落差增加水头正向压力等方法。

或者冷凝水不回收对空排放,因为对空排放背压为零。严重失流时只能通过动力泵来排水。

原因3:设备内容易积聚空气,一方面阻碍冷凝水流动,也会导致升温困难。

由于设备空间内会有空气的存聚,所以在启动阶段需要及时排出空气,缩短启机时间。如空气不排出,也会阻碍冷凝水无法到达疏水阀处。

解决办法:除了用Way’s维远带独立排空气装置的浮球式疏水阀之外。另外,如有需要也可安装单独的排空气阀排出空气,这将会大大提高热效果。

原因4:疏水阀本身质量不过关。

原来用的疏水阀,如果普遍使用寿命不超过半年,拆开内部若有发现过滤网、浮球或其它部件有损坏。

解决办法:积水容易造成水锤冲击,损坏阀门。如果是水锤造成的阀门损坏,需要先解决积水问题,再选择质量品质比较好的疏水阀替换。

五、如何选择合适的疏水阀呢?

首先,无论是应用在哪种工况和使用场合,选择一个合适的疏水阀,满足以下三大功能是选择疏水阀最基本的条件:

1、自动、连续、及时的排除管道或设备产生的冷凝水,不能积水。因为积水会引起:水锤、升温难、换热效率差等问题。

2、阻止蒸汽泄漏,避免不必要的浪费。

3、带有排空气和不凝气体的功能,系统中空气及时排除,有利于缩短设备启机。并且有利于热量的传导。